غالبًا ما يتم استخدام عملية نفخ البلاستيك لإنشاء عناصر يومية مثل الخزانات الصناعية الكبيرة وأجزاء السيارات وزجاجات الصابون والماء وغيرها حواجز وبراميل مخصصةيُنفخ الأنبوب البلاستيكي المُسخّن كالبالون أثناء عملية النفخ حتى ينسجم مع شكل القالب، مما يُنتج منتجًا مجوفًا دقيقًا وفعالًا. تُحلل هذه المقالة عملية النفخ بدقة، بما في ذلك أنواعها المختلفة، والمواد المستخدمة، ومزاياها، بالإضافة إلى نصائح لاختيار التقنية الأنسب لاحتياجاتك الخاصة.

ما هو النفخ؟

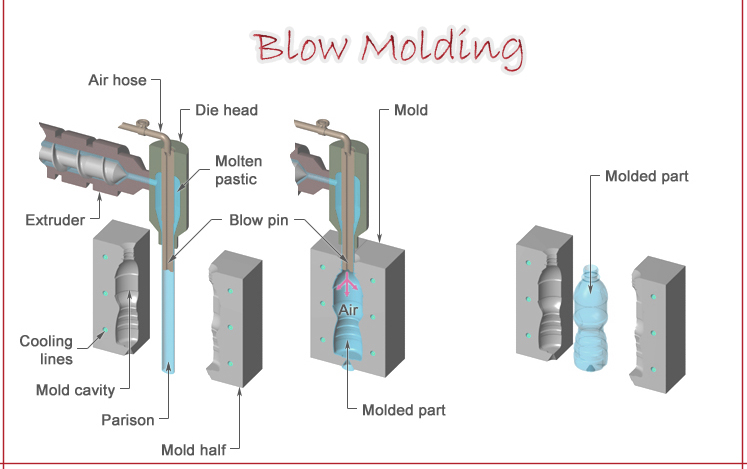

يمكن تصنيع وتشكيل وتجميع المكونات البلاستيكية المجوفة باستخدام عملية النفخ. على سبيل المثال، تُستخدم عملية النفخ لإنتاج أشكال مجوفة في الزجاجات. يُسخّن أنبوب بلاستيكي، يُعرف أيضًا باسم الباريسون أو البريفورم، ويُنفخ أثناء عملية النفخ. يُوضع الباريسون بين قالبين لإعطائه الشكل المناسب. ثم يُشد الأنبوب لتغيير شكله ليناسب القالب ويُخفض جدرانه. يُجهّز المنتج لإضافة المكونات الأخرى بعد تبريده وإطلاقه وتشكيله بواسطة عملية النفخ.

عملية نفخ البلاستيك خطوة بخطوة

في عملية النفخ، تُسخّن المواد وتُصهر، ثم تُخلط، وتُشكّل، وتُبرّد، ثم يُزال المنتج النهائي. ويمكن استخدام طرق أخرى، مثل التسخين، وإضافة المواد الكيميائية، والألوان، في مختلف عمليات الإنتاج أو التجميع في المصانع. ويُفسّر تصميم المنتج النهائي واستخدامه هذه الأشكال الإضافية. فيما يلي خطوات عملية النفخ:

-

الخطوة 1: تحضير المواد البلاستيكية

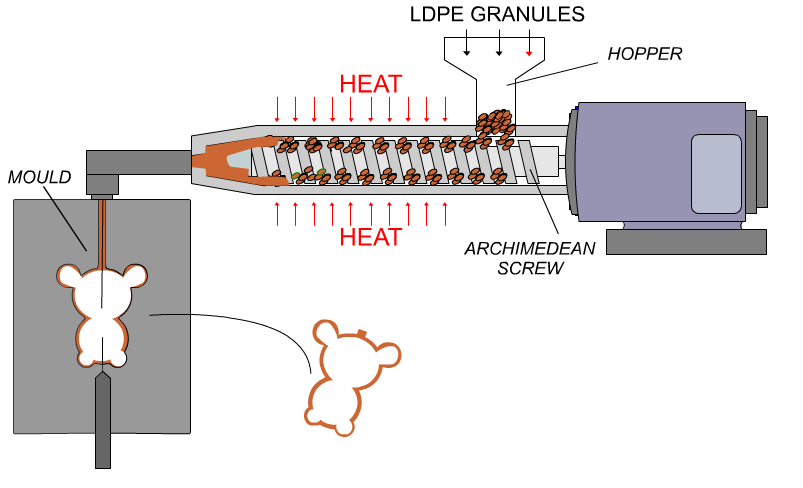

تغذية البلاستيك هي الخطوة الأهم في عملية النفخ. عادةً ما يُشكَّل البلاستيك باستخدام آلة تحبيب. باستخدام مضخات التفريغ، تُنقل الحبيبات من الأكياس أو الحاويات الكبيرة إلى صناديق التخزين أو حاويات المواد الملوثة. يتم التحكم في معدل تغذية المواد إلى الملدن أو الطارد بواسطة وحدة تغذية دوارة تقع في أسفل الصوامع. تتضمن هذه الطريقة نقل الحبيبات المخزنة إلى حاوية الطارد باستخدام الهواء المضغوط. عندما يُمكن نقل حبيبات البلاستيك مباشرةً من الأكياس أو الحاويات الكبيرة إلى الطارد باستخدام تقنيات مختلفة تمامًا، فلا حاجة إلى نظام توصيل منفصل.

-

الخطوة الثانية: إذابة البلاستيك

قبل دخول الآلة، يُسخّن راتنج البلاستيك ويُعالَج لجعله طيعًا وناعمًا. تُحاط أسطوانة الطارد بمكونات تسخين كهربائية، مما يُساعد على رفع درجة الحرارة إلى درجة انصهار البلاستيك. يتكون برغي الطارد من عدة قطع، لكل منها وظيفة محددة. تشمل هذه الوظائف العناية العامة، والضغط، والقياس، وتغذية البلاستيك. تتمثل وظيفة برغي الطارد في خلط البلاستيك وضغطه بفعالية لضمان بثق متجانس.

-

الخطوة 3: تشكيل باريسون

يُهيئ طرد الباريسون، المعروف أيضًا باسم ضخّ القالب، الباريسون أو القالب للتمديد أو التشكيل. تشمل الطرق الشائعة لذلك ضغط البلاستيك في شكل مُعدّ مسبقًا أو بثقه عبر قالب.

-

الخطوة 4: تحضير القالب

يتكون القالب من قسمين. يُملأ القالب بالباريسون. تُثبّت أجزاء القالب الباريسون داخل التجويف المجوف.

-

الخطوة 5: وضع باريسون وتثبيته

يشير التثبيت أو "التثبيت" إلى عملية استخدام عنصر لتثبيت القالب في مكانه. باستثناء فتحة واحدة، وهي عادةً مدخل الهواء، تُغلق أطراف القالب بإحكام.

-

الخطوة 6: النفخ

جهاز يُثبّت أو يُثبّت القالب المسبق، ويُثبّته في مكانه. باستثناء فتحة واحدة، وهي عادةً ما تُدخل الهواء، تكون فتحات القالب مُغلقة بإحكام. تُسمّى العملية التي يأخذ بها البلاستيك شكله بالنفخ. ونتيجةً لذلك، يمتدّ القالب حتى يصل إلى شكل الدلو.

-

الخطوة 7: التبريد والتصلب

الخطوة التالية هي عملية التبريد. معدل تبريد البلاستيك بعد وضعه في الدلو يُحدد حجم المنتج النهائي. ينفتح الشكل، ويتحرر المنتج بعد التبريد.

-

الخطوة 8: إخراج المنتج وتقليمه

تتميز معظم ماكينات النفخ بخصائص مثل تشذيب وإزالة البلاستيك الزائد من حواف الأجزاء الحاملة للقوالب الأولية. في حالات نادرة، يظهر خط في أعلى وأسفل المنتج، خاصةً عند حقن الهواء. وقد تم تدوير هذه المادة على حافتها. لتقليل النفايات، تقوم بعض الأنظمة بجمع المواد الزائدة وطحنها وإعادة تغذيتها إلى الآلات التي تستخدمها.

-

الخطوة 9: اختبار التسرب

من الطرق الشائعة لتقييم جودة الزجاجات ومواد التعبئة اختبار الانسكاب. بعد ذلك، من خلال مراقبة وزن الزجاجة، يحدد الجهاز دخول الدخان إلى الحاوية أو خروجه منها. يتم التخلص من الحاوية، وتنظيف الانسكاب في حال حدوثه.

المواد الأولية المستخدمة في عملية نفخ البلاستيك

- البولي إيثيلين (PE)

- البولي إيثيلين عالي الكثافة (HDPE)

- البولي إيثيلين منخفض الكثافة (LDPE)

- البولي بروبيلين (PP)

- بولي إيثيلين تيريفثالات (PET)

- بولي فينيل كلوريد (PVC)

- البوليسترين (PS)

- أكريلونيتريل بوتادين ستايرين (ABS)

- البولي كربونات (PC)

- الإيلاستومرات الحرارية البلاستيكية (TPE)

- النايلون (بولي أميد، بنسلفانيا)

- الراتنجات الهندسية

- البلاستيك القابل للتحلل الحيوي

ما هي أنواع النفخ؟

هناك أربعة أنواع رئيسية من قولبة النفخ. تختلف هذه الأنواع، كما يتضح من طريقة تصنيع الباريسون أو البريفورم. عادةً ما يرتبط مصطلح "باريسون" بعملية محددة تُعرف باسم قولبة النفخ بالبثق، بينما يصف "البريفورم" أنبوبًا بلاستيكيًا ساخنًا. من أمثلة تقنيات قولبة النفخ المختلفة ما يلي:

-

البثق والنفخ

طرق شائعة لإجراء عملية نفخ القوالب بالبثق.

-

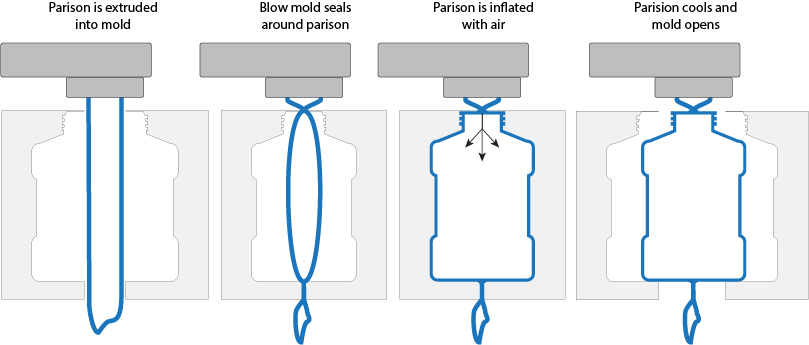

النفخ المستمر

تُقذف قطعة بلاستيكية ساخنة تُسمى "باريسون" بواسطة قالب ذي قطعتين تُحيطان بها بطول مُحدد مسبقًا أثناء عملية النفخ بالبثق. وبينما يصل الباريسون إلى نتيجة مُحددة، تُعدّل النتيجة المُقابلة لتتناسب مع المُحادثة.

يُكبَّر الباريسون في خطاب مُكثَّف. يبرد البلاستيك السائل الساخن عند ملامسته للأنابيب الباردة غالبًا. بعد استقرار القياسات، يُخرَج المنتج من القالب. تُميِّز طريقة تشكيل البلاستيك على شكل أنبوب (يُسمى الباريسون) النوعين الرئيسيين من نفخ القوالب. تُصنَع المنتجات باستخدام تقنيتين مختلفتين من نفخ القوالب.

تُصنع المنتجات البلاستيكية الصغيرة والمتوسطة الحجم باستخدام تقنية النفخ المستمر. فهي أسهل استخدامًا وأقل تكلفة. أما المنتجات الأكبر حجمًا، فيجب أن تُصنع من بلاستيك ذي سُمك وخصائص انصهار مناسبة.

-

البثق المستمر والنفخ

هناك تقنية أخرى تستخدم لصنع البوليمرات الحساسة للحرارة، مثل البولي فينيل كلوريد (PVC)، وهي: البثق المستمر النفخ؛ يُستخدم هذا الأسلوب غالبًا لمنع أي ترهل قد يُقلل من جودة المنتج. تُخرج هذه الطريقة الباريسون من الآلة باستمرار. خلط البوليمر عملية مستمرة. تُقطع القطع النهائية بالحجم المناسب بعد إخراج الباريسون.

تعتمد كيفية تجميع عناصر القالب هذه على بنية القالب وترتيبه. وهناك نوع آخر، إما رأسي أو أفقي، وهو العجلة الدوارة. في هذا النوع، تظهر أشكال محددة على جوانب العجلة الدوارة. تُثبّت أقسام التثبيت والقطع والشد والتبريد والتحريك الخاصة بالعجلات الدوارة جميعها بقوالب النفخ. ويتم التعامل مع القوالب بعناية أثناء دورانها حول العجلة.

-

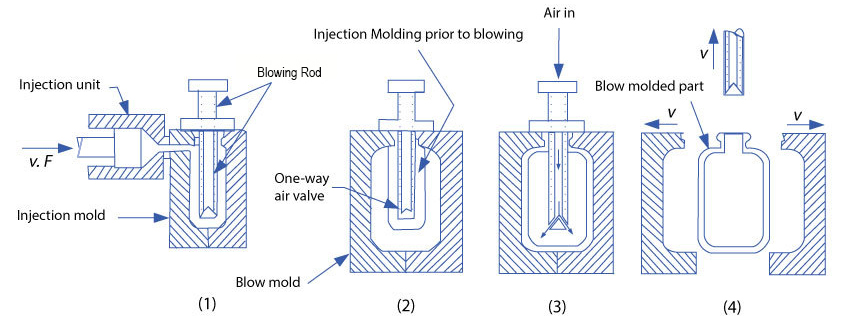

حقن النفخ

أولاً، يُصهر البلاستيك ويُخلط لصنع مقبض نفخ الحقن. يُستخدم في هذه العملية جهاز بثق لولبي ومُلَيِّن، وكلاهما يستخدم عادةً نوعًا معينًا من اللوالب. تُشبه هذه الطريقة عملية الطرد غير المنتظم. الفرق الرئيسي هو استخدام قالب مزود بقضيب معدني في منتصفه.

هذه القضبان المعدنية قابلة للدوران لأن قواعدها مشتركة. يتكون كل عمود من ثلاث قطع، تمثل كل منها خطوة من خطوات عملية النفخ. يُوضع القضيب المعدني في القالب بعد اكتمال الدفعة. يكون أحد الدلوين الموجودين على الآلة ثابتًا، بينما يكون الآخر متحركًا. بعد ضخ السائل، يُبرّد البلاستيك حتى يصل إلى القوام المناسب لضمان الحفاظ على شكله.

يُحصل على الشكل النهائي للقوالب الأولية بإدخالها في قوالب جديدة. تُنفخ الأجزاء بالهواء في المرحلة الثانية من عملية نفخ الحقن. يجب أن يبرد البلاستيك قبل إخراج الشكل، حسب حجمه. تُمثل خطوة الفتح، التي تُفتح فيها القالب لإخراج المنتج، نهاية عملية حقن القالب. قد تحتوي بعض آلات حقن القالب على أجزاء إضافية. تتضمن المراحل اللاحقة عمليات إضافية، تشمل الصب والطلاء والتسخين أو التبريد الإضافي.

-

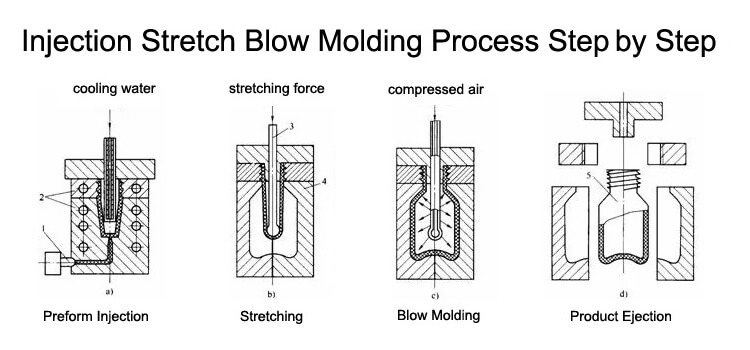

نفخ القوالب الممتدة

تُعرف عملية نفخ التمدد أيضًا باسم نفخ حقن التمدد. وتتضمن هذه العملية ثلاث عمليات أساسية، بالإضافة إلى خطوة إضافية تسبق عملية النفخ. في عملية نفخ التمدد، يُصنع القالب المسبق بصب البلاستيك المنصهر أو المُطرى في قالب يتوسطه قضيب معدني. ثم يُوضع القالب المسبق داخل القالب، حيث تُشكله عملية النفخ.

يجب أولاً شدّ أو تمديد القالب إلى حجم محدد مسبقًا باستخدام أداة متخصصة قبل نفخه. بعد الشدّ، يتحلل البلاستيك أو يلين قبل مواصلة الشدّ ليتخذ شكل المنتج النهائي. بعد أن يبرد المنتج ويكتمل تشكيله، يصبح جاهزًا للتشكيل. بالإضافة إلى البلاستيك، يمكن لنفخ التمدد إنتاج مواد متنوعة. كما يمكن تمديده باستخدام آلة تُسمى آلة نفخ البثق.

يمكن استخدام أداة لدفع وتمديد شكل البلاستيك اللين. يُستخدم نفخ التمدد غالبًا لإنتاج منتجات عن طريق تمدد البلاستيك في اتجاهين مختلفين.

-

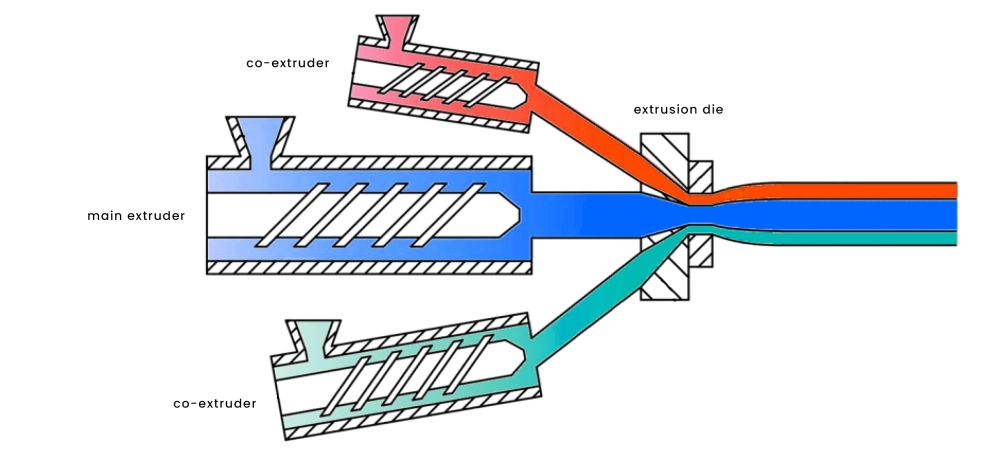

البثق المشترك نفخ القوالب

عند الحاجة إلى قوة عالية مع الحفاظ على تكاليف منخفضة وصلابة عالية، يُستخدم النفخ بالبثق المشترك. تتضمن العملية دمج أنواع مختلفة من البلاستيك لإنتاج منتجات عن طريق جمع البلاستيك المصهور من مصادر مختلفة وترتيبه في قسم خاص يُسمى البثق المشترك رأس البثق، وهو مشابه لآلة التجميع. تُدفع المادة المنصهرة عبر قالب ذي فتحات متعددة بواسطة مكابس متعددة تدفع رأس البثق المشترك، وتُستأنف عملية النفخ التقليدية بعد تشكيل الباريسون متعدد الطبقات.

مزايا النفخ

1. الإنتاج الفعال من حيث التكلفة

يتطلب النفخ ضغطًا أقل، ما يجعل المعدات أقل تكلفة. فتح قالب مغلق لإنتاج خيوط خارجية أو قطع كبيرة قابلة للتجزئة أصبح أسهل وأقل تكلفة. علاوة على ذلك، ساهمت هذه التقنية في خفض تكاليف العمالة.

2. التنوع في التصميم والحجم

خضعت معظم الحاويات البلاستيكية المخصصة لسوائل محددة والمتوفرة حاليًا في السوق لهذه العملية. في الواقع، مكّن الاستخدام الواسع للهندسة المهندسين من تطوير مجموعة واسعة من المشاريع والتطبيقات لأسباب وجيهة.

3. منتجات خفيفة الوزن مع طرق إنتاج متعددة

بالإضافة إلى ذلك، فهو يدعم مجموعة من تقنيات الإنتاج وقد توسعت قدرته الإنتاجية، مما يتيح موردي ومصنعي المرور لإنتاج المزيد من المنتجات في وقت أقل. تُستخدم تقنيات عديدة في عملية النفخ لإنتاج منتجات نهائية. من خلال دفع المواد عبر أنبوب طويل أثناء التصنيع، يُساعد النفخ الشركات على توفير مجموعة واسعة من المنتجات. يُحقن البلاستيك المنصهر في قالب النفخ بدلاً من دفعه عبر القرص. من خلال تغيير التصاميم والاقتراب من الأتمتة الكاملة، يُواصل هذا التطور تحسين تقنيات الإنتاج هذه.

4. سمك الجدار ثابت

من فوائد النفخ استخدام الآلات. بفضل دقة عملية النفخ، يضمن ذلك تركيب المكونات بشكل صحيح، ويساعد على إنتاج منتجات بأقل قدر من الهدر، مما يزيد من الإنتاج.

5. أوقات الدورة السريعة

بفضل تمكين الشركات من إنتاج تشكيلة واسعة من المنتجات البلاستيكية لتلبية احتياجات المستهلكين، أحدثت عملية النفخ تحولاً جذرياً في قطاع التصنيع. وتُعدّ الإنتاجية العالية وسرعة التصنيع العالية لهذه الطريقة في إنتاج البلاستيك من النتائج الجديرة بالملاحظة.

تطبيقات النفخ

تستخدم العديد من الشركات المختلفة تقنية النفخ. تُصنع العديد من الأشياء اليومية باستخدامها. فيما يلي قائمة بالسلع والقطاعات الشائعة التي تستخدم تقنية النفخ بنجاح.

- الحاويات والزجاجات: الزجاجات البلاستيكية و حاويات الطعاميتم تصنيع مستحضرات التجميل، والأدوات المنزلية، وأجزاء المركبات عن طريق النفخ.

- مكونات السيارة: تُصنع العديد من مكونات السيارات بتقنية النفخ، مما يُنتج قطعًا كبيرة ومتينة وخفيفة الوزن. ومن الأمثلة على ذلك حاويات التخزين، وخزانات الوقود، ومواد التغليف. كما تُصنع البراميل البلاستيكية، وصفائح الوقود، وغيرها من الحاويات المُخصصة لتخزين ونقل السوائل باستخدام تقنية النفخ.

- الأدوات المنزلية: مجموعة من السلع المنزلية، مثل الدلاء ولوازم التنظيف.

- الأشياء المجوفة: يتم استخدام طريقة من خطوتين لإنشاء الهياكل المجوفة لـ طبول الشوارع النموذجية و مخاريط المروريجب أن يكون من السهل على رجال الشرطة وعمال الشوارع نشر معدات الأمن الأساسية هذه أثناء محاولتهم السيطرة على الحشود.

- منتجات السلامة على الطرق الأخرى: بالإضافة إلى خزانات المياه، يتم استخدام عملية النفخ لصنع حواجز مملوءة بالماء, أسوار، دلاء المطر، والمراحيض المحمولة، وبراميل الحلقة المزدوجة، وخزانات IBC، والكاياك، والأنابيب الداخلية الشمسية، وأشياء أخرى.

عيوب النفخ الشائعة وحلولها

1. علامات الغرق والتباعد

تُشير علامات الغرق إلى وجود مشكلة، وهي عبارة عن خدوش أو انخفاضات صغيرة على سطح القطعة المصبوبة. تحدث هذه العلامات عندما تبرد المادة بسرعة مختلفة.

حل:

غيّر إعدادات المنتج بإطالة فترة التبريد أو خفض درجة حرارة تجمع المنتجات. تأكد من وجود وزن مناسب يدعم التغيير التدريجي في الملمس. سيستفيد المنتج من هذا لأنه سيقلل من علامات الغرق ويعزز التبريد المتساوي.

2. فقاعات الهواء أو الفراغات

تحدث هذه المشاكل عندما يُحبس الهواء داخل مادة ما، مما يُعطي انطباعًا بوجود تلف أو عيوب في المنتج النهائي. تُسمى هذه المشاكل أحيانًا بالفراغات أو الفقاعات.

حل:

لتحسين انسيابية الملمس ومنع حدوث ذلك، ارفع درجة حرارة القالب. كما أن زيادة قوة الاحتكاك تزيد من احتمالية حدوث نقاش. يجب أن يتمتع القالب بتهوية كافية.

3. تشطيب سطحي رديء

إن تشطيب الأرضية غير الجيد أو غير المتساوي قد يقلل من الجودة الشاملة للمنتج النهائي ويجعله أقل جاذبية.

حل:

سيبقى الشكل ناعمًا ونظيفًا مع التنظيف المنتظم. للحصول على نتيجة أكثر تناسقًا وسلاسة، فكّر في تعديل إعدادات الضغط ودرجة الحرارة.

4. مشكلة باريسون تويست

أثناء عملية البثق، يلتوي الأنبوب البلاستيكي بدلًا من أن يظل مستقيمًا. وبناءً على ذلك، قد لا يكون المنتج متناسقًا أو في شكله الصحيح.

حل:

بتغيير درجة حرارة إخراج الباريسون، يُمكن إصلاح الالتواء. قد يحافظ الباريسون على شكله بشكل أفضل إذا انخفضت درجة الحرارة.

5. مشاكل في الترتيب

يظهر التكتل على سطح المنتج. تأكد من سهولة اتباع الخطة. السبب الأكثر شيوعًا هو الحرارة الزائدة.

حل:

عدّل درجة حرارة القالب أو وقت النفخ. تأكد من أن القماش قد برد جيدًا قبل الانتهاء لتجنب احتراقه.

طرق اختيار تقنية النفخ المناسبة

- حجم الإنتاج

- تحديد احتياجات سمك الجدار

- مقارنة التكاليف والعائد على الاستثمار

- التشاور مع الشركات المصنعة ذات الخبرة

- ضع في اعتبارك توافق المواد

- ملاحظة تعقيد الجزء

النفخ مقابل النفخ الدوراني

هناك تقنيتان متميزتان لإنتاج أجسام بلاستيكية مجوفة: النفخ والقولبة الدورانية. إلا أن أهدافهما وأساليب عملهما تختلف اختلافًا كبيرًا. تتضمن عملية النفخ تسخين قالب البلاستيك ثم استخدام ضغط الهواء لنفخه داخل قالب. تُعد هذه التقنية مثالية لإنتاج عدد كبير من المنتجات الرقيقة المتطابقة بسرعة، مثل الزجاجات والحاويات. ولأن العملية أسرع وأكثر أتمتة، فإن إنتاج كميات كبيرة من المنتجات أقل تكلفة. ومع ذلك، فإنها توفر مرونة تصميمية أقل وتحكمًا أقل في سمك الجدار.

الطريقة الأساسية ل القولبة الدورانية، تُعرف هذه الطريقة عادةً باسم "القولبة الدورانية"، وتتضمن صب مسحوق البلاستيك في قالب فارغ. بعد ذلك، يُسخّن القالب ويُدار في اتجاهين لضمان تغطية الجزء الداخلي بالتساوي. يُعد هذا التصميم ممتازًا لإنتاج أغراض فارغة كبيرة ومعقدة ومتينة، مثل ألعاب الأطفال والخزانات والحاويات المتخصصة. وهي مُفضّلة لمستويات الإنتاج الصغيرة والمتوسطة، نظرًا لجودتها العالية ومرونتها، على الرغم من أنها بطيئة وتتطلب عمالة أكثر. ونظرًا لمزايا كل تقنية، يتأثر القرار بعدة عوامل، منها تعقيد المنتج، والمواد المستخدمة، وحجم المنتجات المطلوب تصنيعها، والوضع المالي.

خاتمة

جاكوين، شريك التصنيع الخاص بك، يمكنه التطوير منتجات السلامة المرورية مُصممة خصيصًا لتلبية متطلبات أعمالكم. هدفنا هو الحفاظ على أعلى معايير الجودة طوال عملية التصنيع. نتعهد بتقييم تقدم مواد والمنتجات النهائية من بداية المشروع حتى نهايته. يمكنك الاعتماد علينا في تبسيط سجلات التصنيع المعقدة لديك. حان الوقت للحصول على يقتبس اليوم!

-80x69.png)