Kunststoffblasformen werden häufig verwendet, um Alltagsgegenstände wie große Industrietanks, Autoteile, Seifen- und Wasserflaschen und andere herzustellen kundenspezifische Barrieren und TrommelnDer erhitzte Kunststoffschlauch wird beim Blasformprozess wie ein Ballon aufgeblasen, bis er sich der Form anpasst. Dadurch entsteht ein präzises und effektives Hohlprodukt. Dieser Artikel analysiert den Blasformprozess umfassend, einschließlich seiner verschiedenen Varianten, der verwendeten Materialien, seiner Vorteile und gibt Tipps zur Auswahl der optimalen Technik für Ihre individuellen Anforderungen.

Was ist Blasformen?

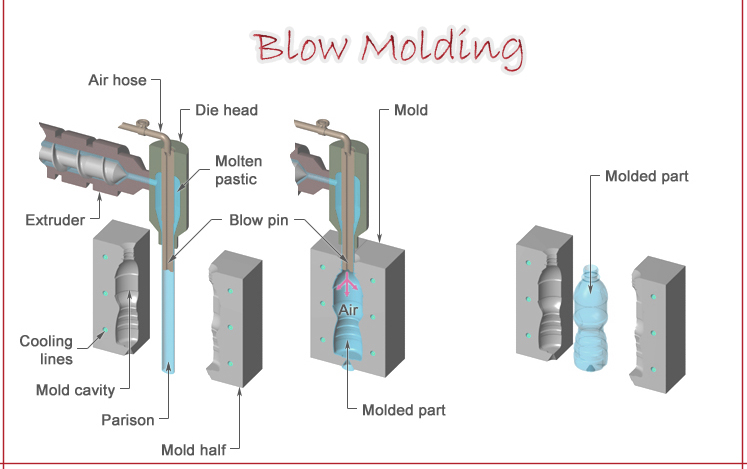

Hohle Kunststoffteile können im Blasformverfahren hergestellt, geformt und zusammengesetzt werden. Beispielsweise werden mit Blasformen Hohlkörper in Glasflaschen hergestellt. Ein Kunststoffschlauch, auch Vorformling oder Vorformling genannt, wird während des Blasformprozesses erhitzt und aufgeblasen. Der Vorformling wird zwischen zwei Formen positioniert, um dem Schlauch die richtige Form zu geben. Anschließend wird der Schlauch gedehnt, um seine Form an die Form anzupassen und seine Wände abzusenken. Nach dem Abkühlen, Einblasen und Blasformen ist das Objekt für die Zugabe der weiteren Komponenten vorbereitet.

Kunststoffblasformprozess Schritt für Schritt

Beim Blasformen werden Materialien erhitzt und geschmolzen, gemischt, geformt, abgekühlt und anschließend das fertige Produkt entnommen. Weitere Verfahren wie Erhitzen, Zugabe von Chemikalien und Auftragen von Farben können in verschiedenen Produktions- oder Montageprozessen eingesetzt werden. Design und Verwendung des fertigen Produkts bestimmen diese zusätzlichen Formen. Die folgenden Schritte sind im Blasformprozess enthalten:

-

Schritt 1: Vorbereitung des Kunststoffmaterials

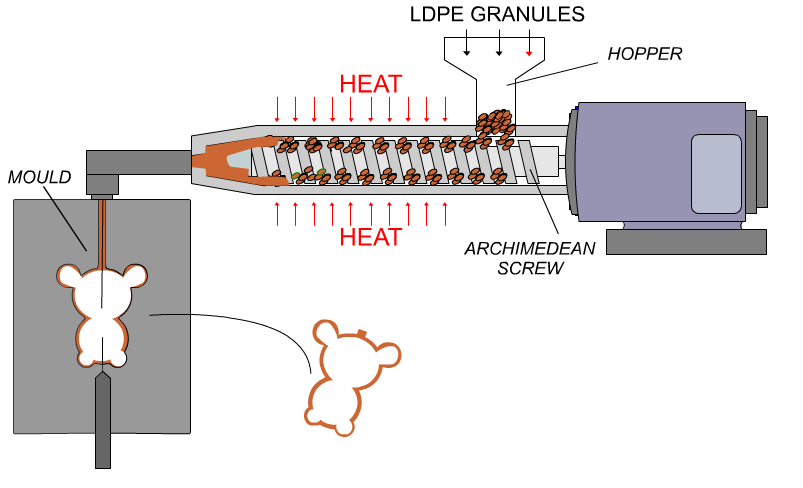

Die Kunststoffzufuhr ist der wichtigste Schritt im Blasformprozess. Der Kunststoff wird typischerweise mithilfe einer Granuliermaschine geformt. Mithilfe von Vakuumpumpen werden Pellets aus Big Bags oder Containern in Lager- oder Schmutzstoffbehälter gefördert. Die Fördermenge in den Plastifizierer oder Extruder wird durch einen rotierenden Förderer am Boden der Silos geregelt. Bei diesem Verfahren werden die gelagerten Pellets mittels Druckluft in den Extruderbehälter befördert. Da Kunststoffpellets mithilfe völlig unterschiedlicher Technologien direkt aus Big Bags oder Containern zum Extruder transportiert werden können, ist kein separates Fördersystem erforderlich.

-

Schritt 2: Schmelzen des Kunststoffs

Vor dem Eintritt in die Maschine wird das Kunststoffharz erhitzt und behandelt, um es formbar und weich zu machen. Der Extruderzylinder ist von elektrischen Heizelementen umgeben, die die Temperatur so weit erhöhen, dass der Kunststoff schmilzt. Die Extruderschnecke besteht aus mehreren Teilen, von denen jedes eine bestimmte Funktion hat. Dazu gehören die allgemeine Pflege, das Auspressen, das Dosieren und die Zufuhr des Kunststoffs. Die Aufgabe der Extruderschnecke besteht darin, den Kunststoff effektiv zu mischen und zu verdichten, um eine gleichmäßige Extrusion zu ermöglichen.

-

Schritt 3: Vorformung

Durch die Vorformaustreibung, auch Vorforminfusion genannt, wird der Vorformling oder die Vorform für das Dehnen oder Formen vorbereitet. Gängige Methoden hierfür sind das Pressen des Kunststoffs in eine vorgefertigte Form oder das Extrudieren durch eine Form.

-

Schritt 4: Formvorbereitung

Die Form besteht aus zwei Abschnitten. Die Form wird mit dem Vorformling gefüllt. Die Teile der Form halten den Vorformling im Hohlraum.

-

Schritt 5: Vorformling platzieren und festklemmen

Unter Fixieren oder „Klemmen“ versteht man den Vorgang, den Vorformling mithilfe eines Elements an seinem Platz zu halten. Bis auf eine Öffnung, durch die üblicherweise Luft eindringt, sind die Enden des Vorformlings versiegelt.

-

Schritt 6: Blasformen

Ein Gerät, das den Vorformling festklemmt oder fixiert, hält ihn an Ort und Stelle. Bis auf eine Öffnung, die häufig zum Einblasen von Luft dient, sind die Öffnungen der Form weitgehend verschlossen. Der Prozess, bei dem der Kunststoff seine Form annimmt, wird als Aufquellen oder Blasformen bezeichnet. Dadurch dehnt sich das Profil, bis die Schaufelform erreicht ist.

-

Schritt 7: Abkühlen und Erstarren

Der nächste Schritt ist der Kühl- und Abkühlprozess. Die Geschwindigkeit, mit der der Kunststoff nach dem Auftreffen auf den Eimer abkühlt, bestimmt häufig die Größe des Endprodukts. Nach dem Abkühlen öffnet sich die Form und das Objekt wird freigegeben.

-

Schritt 8: Produktauswurf und Trimmen

Die meisten Blasformmaschinen verfügen über Funktionen zum Trimmen und Entfernen von überschüssigem Kunststoff an den Rändern, beispielsweise an den Teilen, die den Vorformling halten. In seltenen Fällen entsteht oben und unten am Objekt eine Linie, insbesondere dort, wo Luft eingeblasen wird. Dieses Material wurde auf die Kante gedreht. Um Abfall zu reduzieren, sammeln, mahlen und führen einige Systeme überschüssiges Material den Maschinen, die es verwenden, wieder zu.

-

Schritt 9: Dichtheitsprüfung

Eine beliebte Methode zur Beurteilung der Qualität von Flaschen und Verpackungsmaterialien ist der Auslauftest. Durch Gewichtsmessung ermittelt das Gerät, ob Rauch in den Behälter eindringt oder austritt. Der Behälter wird entsorgt, und die verschüttete Flüssigkeit wird gegebenenfalls beseitigt.

Primärmaterialien für das Kunststoffblasformen

- Polyethylen (PE)

- Polyethylen hoher Dichte (HDPE)

- Polyethylen niedriger Dichte (LDPE)

- Polypropylen (PP)

- Polyethylenterephthalat (PET)

- Polyvinylchlorid (PVC)

- Polystyrol (PS)

- Acrylnitril-Butadien-Styrol (ABS)

- Polycarbonat (PC)

- Thermoplastische Elastomere (TPE)

- Nylon (Polyamide, PA)

- Technische Harze

- Biologisch abbaubare Kunststoffe

Welche Arten des Blasformens gibt es?

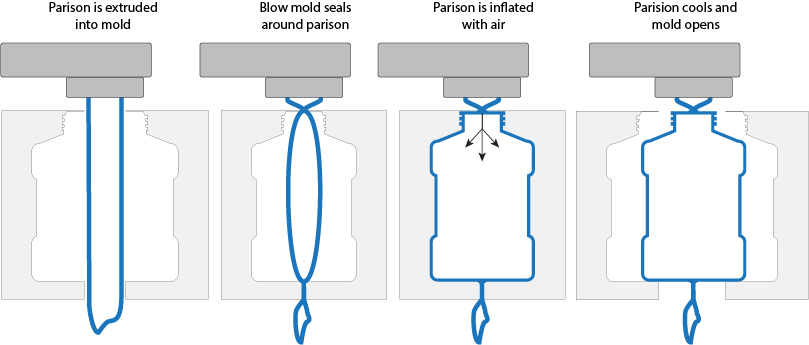

Es gibt vier Hauptarten des Blasformens. Sie unterscheiden sich in der Art und Weise, wie der Vorformling hergestellt wird. Der Begriff „Vorformling“ wird üblicherweise mit einem bestimmten Verfahren, dem Extrusionsblasformen, in Verbindung gebracht, während „Vorformling“ einen erhitzten Kunststoffschlauch beschreibt. Beispiele für verschiedene Blasformtechniken sind:

-

Extrusionsblasformen

Beliebte Methoden zur Durchführung des Extrusionsblasverfahrens.

-

Kontinuierliches Blasformen

Ein erhitztes Kunststoffstück, ein sogenannter Vorformling, wird während des Extrusionsblasverfahrens aus einer Form ausgestoßen, die zwei Teile umfasst, die sich um das Stück auf eine vorgegebene Länge schließen. Während der Vorformling eine bestimmte Form annimmt, wird die entgegengesetzte Form entsprechend modifiziert.

Der Vorformling wird in einer komprimierten Form vergrößert. Der heiße, flüssige Kunststoff kühlt beim Kontakt mit den oft kalten Rohren ab. Sobald sich die Maße stabilisiert haben, wird das Produkt aus der Form genommen. Die Art und Weise, wie der Kunststoff zu einem Rohr (Vorformling genannt) geformt wird, unterscheidet die beiden Hauptarten des Blasformens. Die Herstellung von Artikeln erfolgt mit zwei verschiedenen Blasformtechniken.

Kleine bis mittelgroße Kunststoffteile werden im kontinuierlichen Blasformverfahren hergestellt. Es ist einfacher in der Anwendung und kostengünstiger. Größere Teile sollten aus Kunststoff mit der richtigen Dicke und den richtigen Schmelzeigenschaften gefertigt werden.

-

Kontinuierliches Extrusionsblasformen

Eine weitere Technik zur Herstellung wärmeempfindlicher Polymere wie PVC ist kontinuierliche Extrusion Blasformen; dies wird häufig durchgeführt, um ein Herabhängen zu verhindern, das die Produktqualität mindern könnte. Bei diesem Verfahren wird der Vorformling kontinuierlich aus dem Gerät ausgestoßen. Die Polymermischung ist ein fortlaufender Prozess. Die Endstücke werden anschließend auf die passende Größe zugeschnitten, nachdem der Vorformling herausgedrückt wurde.

Die Zusammensetzung dieser Formelemente hängt von der Struktur und Reihenfolge der Form ab. Eine weitere Form, die vertikal oder horizontal angeordnet sein kann, ist das Schwenkrad. Bei diesem Typ sind an den Seiten des rotierenden Rades bestimmte Formen erkennbar. Die Halte-, Schneid-, Streck-, Kühl- und Startabschnitte der rotierenden Räder sind alle mit den Blasformformen verbunden. Während die Formen das Rad umrunden, werden sie mit Sorgfalt behandelt.

-

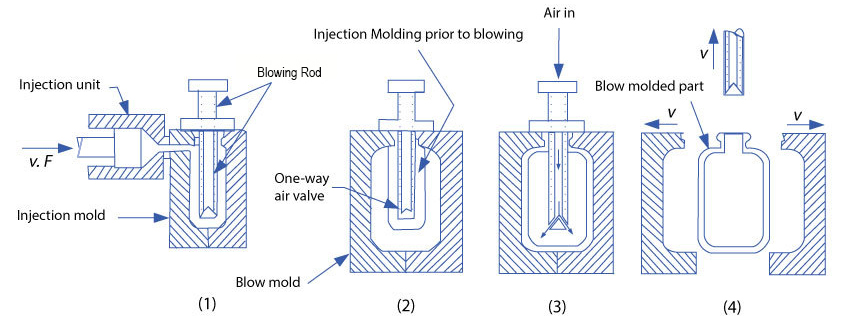

Spritzblasformen

Zunächst wird der Kunststoff geschmolzen und gemischt, um den Infusionsblasformgriff herzustellen. Dazu werden ein Schneckenextruder und ein Weichmacher verwendet, die üblicherweise beide einen bestimmten Schneckentyp verwenden. Dieses Verfahren ähnelt dem Prozess des unregelmäßigen Ausstoßens. Der Hauptunterschied besteht darin, dass eine Form mit einem Metallstab in der Mitte verwendet wird.

Diese Metallstäbe können sich drehen, da sie gemeinsame Basen haben. Jeder Stab besteht aus drei Teilen, die jeweils einen Schritt im Blasformprozess repräsentieren. Der Metallstab wird in den Vorformling eingesetzt, sobald die Charge fertig ist. Einer der beiden Behälter am Performer ist feststehend, der andere beweglich. Nach dem Einpumpen der Flüssigkeit wird der Kunststoff auf die richtige Konsistenz abgekühlt, um seine Formbeständigkeit zu gewährleisten.

Die endgültige Form des Vorformlings wird anschließend durch Einlegen in neue Formen erreicht. Im zweiten Schritt des Spritzblasverfahrens werden die Teile durch Luftblasen in ihre Form gebracht. Je nach Größe muss der Kunststoff abkühlen, bevor die Form freigegeben werden kann. Der Öffnungsschritt, bei dem die Form geöffnet wird, um das Produkt freizugeben, markiert das Ende des Spritzgussprozesses. Einige Spritzgussmaschinen können zusätzliche Teile enthalten. Die nachfolgenden Schritte umfassen zusätzliche Prozesse, darunter Formen, Beschichten und zusätzliches Erhitzen oder Kühlen.

-

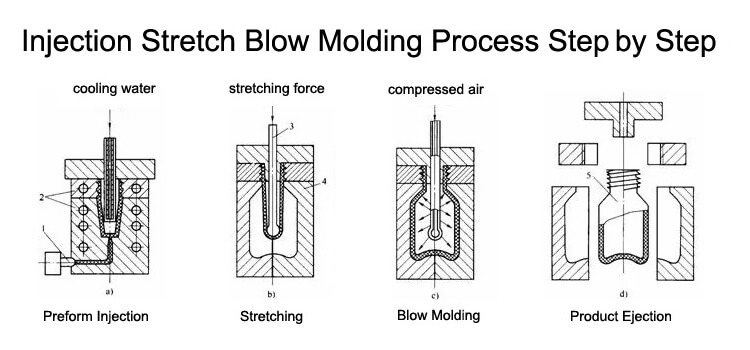

Streckblasformen

Streckblasformen wird auch als Streckspritzblasformen bezeichnet. Auch hier werden drei notwendige Prozesse kombiniert, zusätzlich zu einem zusätzlichen Schritt vor dem Blasformprozess. Beim Streckblasformen wird der Vorformling hergestellt, indem geschmolzener oder erweichter Kunststoff in eine Form gegossen wird, die in der Mitte einen Metallstab aufweist. Anschließend wird der Vorformling in die Form gelegt, wo er durch den Blasformprozess geformt wird.

Der Vorformling muss zunächst mit einem Spezialwerkzeug auf eine vorgegebene Größe gedehnt oder erweitert werden, bevor er aufgeblasen werden kann. Nach dem Dehnen zersetzt sich der Kunststoff oder erweicht, bevor er weiter gedehnt wird und die endgültige Form des Produkts annimmt. Nachdem das Produkt abgekühlt und seine Formgebung abgeschlossen hat, ist es nun bereit für die Freigabe. Neben Kunststoff können durch Streckblasformen verschiedene Materialien hergestellt werden. Es kann auch mit einer Extrusionsblasmaschine erweitert werden.

Mit einem Werkzeug kann die weiche Kunststoffform herausgedrückt und gedehnt werden. Streckblasformen wird meist zur Herstellung von Produkten verwendet, bei denen Kunststoff in zwei verschiedene Richtungen gedehnt wird.

-

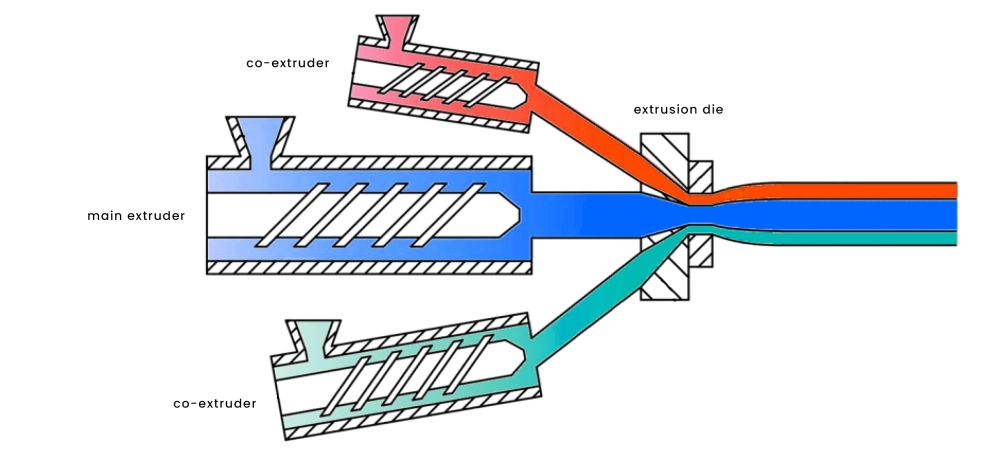

Coextrusion Blasformen

Wenn hohe Festigkeit bei gleichzeitig niedrigen Kosten und hoher Steifigkeit erforderlich ist, kommt das Coextrusionsblasformen zum Einsatz. Bei diesem Verfahren werden verschiedene Kunststoffarten kombiniert, um Produkte herzustellen. Dazu wird der geschmolzene Kunststoff aus verschiedenen Quellen in einem speziellen Abschnitt, einem sogenannten Coextrusion Kopf, der einer Sammelmaschine ähnelt. Das geschmolzene Material wird durch mehrere Stößel, die auf den Koextrusionskopf drücken, durch eine Form mit zahlreichen Öffnungen gepresst. Sobald der mehrschichtige Vorformling geformt ist, wird der Standard-Blasformvorgang fortgesetzt.

Vorteile des Blasformens

1. Kostengünstige Produktion

Beim Blasformen ist weniger Druck erforderlich. Dadurch sind die Anlagen kostengünstig. Das Öffnen einer geschlossenen Form zur Herstellung von Außenfäden oder großen, teilbaren Teilen ist nun einfacher und kostengünstiger. Darüber hinaus reduziert diese Technologie die Arbeitskosten.

2. Vielseitigkeit in Design und Größe

Die meisten derzeit auf dem Markt erhältlichen Kunststoffbehälter für bestimmte Flüssigkeiten haben diesen Prozess durchlaufen. Tatsächlich hat der weit verbreitete Einsatz von Ingenieurskunst es Ingenieuren ermöglicht, aus mehreren triftigen Gründen eine Vielzahl von Projekten und Anwendungen zu entwickeln.

3. Leichte Produkte mit mehreren Produktionsmethoden

Darüber hinaus unterstützt es eine Reihe von Produktionstechniken und hat die Produktionskapazität erweitert, was es ermöglicht Verkehrslieferanten und Hersteller Mehr Produkte in kürzerer Zeit herzustellen. Verschiedene Blasformverfahren werden zur Herstellung von Fertigprodukten eingesetzt. Durch das Pressen von Materialien durch ein langes Rohr während der Herstellung unterstützt Blasformen Unternehmen dabei, ein breites Produktspektrum anzubieten. Die geschmolzenen Kunststoffe werden in die Blasform gespritzt, anstatt durch die Diskusform gepresst zu werden. Durch Designänderungen und die Annäherung an die vollständige Automatisierung werden diese Produktionstechniken weiter verbessert.

4. Gleichmäßige Wandstärke

Ein Vorteil des Blasformens ist der Einsatz von Maschinen. Dank des präzisen Verfahrens wird die Passgenauigkeit der Komponenten gewährleistet und die Produktion mit minimalem Abfall ermöglicht, was den Ausstoß erhöht.

5. Schnelle Zykluszeiten

Das Blasformen ermöglicht es Unternehmen, eine breite Palette von Kunststoffprodukten herzustellen und so die Nachfrage der Verbraucher zu befriedigen. Es hat die Fertigungsindustrie grundlegend verändert. Die hohe Leistung und die hohe Fertigungsgeschwindigkeit dieses Kunststoffproduktionsverfahrens sind bemerkenswerte Ergebnisse.

Anwendungen des Blasformens

Blasformen wird in vielen verschiedenen Branchen eingesetzt. Viele Alltagsgegenstände werden im Blasformverfahren hergestellt. Nachfolgend finden Sie eine Liste gängiger Waren und Branchen, in denen Blasformen erfolgreich eingesetzt werden.

- Behälter und Flaschen: Plastikflaschen und Behälter für Lebensmittel, Kosmetika, Haushaltswaren und Fahrzeugteile werden im Blasformverfahren hergestellt.

- Autokomponenten: Viele Fahrzeugkomponenten werden im Blasformverfahren hergestellt, wodurch große, robuste und leichte Teile entstehen. Beispiele hierfür sind Lagerbehälter, Kraftstofftanks und Verpackungsmaterialien. Kunststofffässer, Kanister und andere Behälter zur Lagerung und zum Transport von Flüssigkeiten werden im Blasformverfahren hergestellt.

- Haushaltsgegenstände: Eine Auswahl an Haushaltswaren, wie Eimer und Reinigungsmittel.

- Hohle Objekte: In einem zweistufigen Verfahren werden die Hohlkonstruktionen von typische Straßentrommeln Und Verkehrskegel. Diese grundlegende Sicherheitsausrüstung muss für Polizei und Straßenarbeiter bei der Kontrolle von Menschenmengen leicht einzusetzen sein.

- Weitere Produkte zur Verkehrssicherheit: Neben Wassertanks werden im Blasformverfahren auch wassergefüllte Barrieren, Zäune, Regeneimer, tragbare Toiletten, Doppelringfässer, IBC-Tanks, Kajaks, Solarschläuche und andere Dinge.

Häufige Blasformfehler und Lösungen

1. Einsink- und Spreizspuren

Ein Problem sind Einfallstellen, die als winzige Dellen oder Vertiefungen auf der Oberfläche des Formteils erscheinen. Sie entstehen, wenn das Material unterschiedlich schnell abkühlt.

Lösung:

Ändern Sie die Einstellungen, indem Sie die Abkühlzeit verlängern oder die Temperatur, bei der sich die Gegenstände sammeln, reduzieren. Sorgen Sie für ein gewisses Gewicht, um die allmähliche Texturveränderung zu unterstützen. Das Produkt profitiert davon, da es Einfallstellen verringert und eine gleichmäßige Abkühlung fördert.

2. Luftblasen oder Hohlräume

Diese Probleme treten auf, wenn Luft in einem Material eingeschlossen wird, was zu Schäden oder Fehlern im Endprodukt führt. Manchmal werden sie auch als Hohlräume oder Blasen bezeichnet.

Lösung:

Um den Texturfluss zu verbessern und dies zu verhindern, erhöhen Sie die Temperatur der Form. Darüber hinaus erhöht eine erhöhte Schlagkraft die Gefahr von Diskussionen. Die Form muss außerdem ausreichend belüftet sein.

3. Schlechte Oberflächenbeschaffenheit

Eine minderwertige oder unebene Bodenoberfläche kann die Gesamtqualität des Endprodukts mindern und es weniger ansprechend machen.

Lösung:

Durch regelmäßiges Reinigen bleibt die Form glatt und sauber. Für ein gleichmäßigeres und nahtloseres Ergebnis sollten Sie die Druck- und Temperatureinstellungen anpassen.

4. Das Problem der Parison-Drehung

Beim Extrusionsdrehen verdreht sich ein Kunststoffrohr, anstatt gerade zu bleiben. Das Produkt ist möglicherweise nicht gleichmäßig oder hat nicht die richtige Form, heißt es in der Schlussfolgerung.

Lösung:

Durch Veränderung der Temperatur beim Ausstoßen des Vorformlings kann die Verdrehung fixiert werden. Bei niedrigerer Temperatur behält der Vorformling seine Form möglicherweise besser.

5. Probleme mit dem Ranking

Rötungen treten als Klumpen auf der Produktoberfläche auf. Stellen Sie sicher, dass der Plan einfach zu befolgen ist. Der häufigste Grund ist zu viel Hitze.

Lösung:

Passen Sie die Formtemperatur oder die Blaszeit an. Stellen Sie sicher, dass der Stoff vor der Fertigstellung ausreichend Zeit zum Abkühlen hatte, um ein Anbrennen zu vermeiden.

Möglichkeiten zur Auswahl der richtigen Blasformtechnik

- Produktionsvolumen

- Bestimmen Sie den Bedarf an Wandstärken

- Vergleichen Sie Kosten und ROI

- Konsultieren Sie erfahrene Hersteller

- Berücksichtigen Sie die Materialverträglichkeit

- Beobachten Sie die Teilekomplexität

Blasformen vs. Rotationsformen

Es gibt zwei verschiedene Verfahren zur Herstellung hohler Kunststoffgegenstände: Blasformen und Rotationsformen. Ihre Ziele und Arbeitsweisen unterscheiden sich jedoch deutlich. Beim Blasformen wird der Kunststoff erhitzt und anschließend in einer Form mit Luftdruck aufgeblasen. Diese Technik eignet sich ideal für die schnelle Herstellung einer großen Anzahl dünner, identischer Produkte wie Flaschen und Behälter. Da der Prozess schneller und stärker automatisiert ist, ist die Produktion großer Mengen kostengünstiger. Allerdings bietet er weniger Gestaltungsfreiheit und weniger Kontrolle über die Wandstärke.

Die grundlegende Methode der Rotationsformen, Rotationsformen, oft auch als Rotationsformen bezeichnet, beinhaltet das Gießen von Kunststoffpulver in eine leere Form. Anschließend wird die Form erhitzt und in zwei Richtungen gedreht, um eine gleichmäßige Beschichtung der Innenseite zu gewährleisten. Dieses Verfahren eignet sich hervorragend für die Herstellung großer, komplexer und langlebiger leerer Objekte wie Spielplatzgeräte, Tanks und Spezialbehälter. Es eignet sich für kleine bis mittlere Produktionsmengen, da es gute Qualität und flexible Möglichkeiten bietet, obwohl es langsamer ist und mehr Personal benötigt. Da jede Technik ihre eigenen Vorteile hat, wird die Entscheidung von verschiedenen Faktoren beeinflusst, darunter die Komplexität des Artikels, das verwendete Material, die zu fertigende Menge und Ihre finanzielle Situation.

Abschluss

JACKWIN, Ihr Fertigungspartner, kann entwickeln Produkte zur Verkehrssicherheit zugeschnitten auf die Anforderungen Ihres Unternehmens. Die Einhaltung höchster Qualitätsstandards während Ihres gesamten Herstellungsprozesses ist unser Ziel. Wir verpflichten uns, den Fortschritt der Materialien und Fertigwaren vom Projektbeginn bis zum Projektabschluss. Sie können sich auf uns verlassen, wenn wir Ihre komplexen Fertigungsunterlagen optimieren. Zeit für Ihre Zitat Heute!

-80x69.png)