El moldeo por soplado de plástico se utiliza a menudo para crear artículos cotidianos como grandes tanques industriales, piezas de automóviles, botellas de agua y jabón, y otros. Barreras y tambores personalizadosEl tubo de plástico calentado se infla como un globo durante el proceso de moldeo por soplado hasta que se adapta a la forma del molde, produciendo un producto hueco preciso y eficaz. Este artículo analizará a fondo el proceso de moldeo por soplado, incluyendo sus diversas variantes, los materiales utilizados, sus ventajas y consejos para seleccionar la técnica más adecuada a sus necesidades específicas.

¿Qué es el moldeo por soplado?

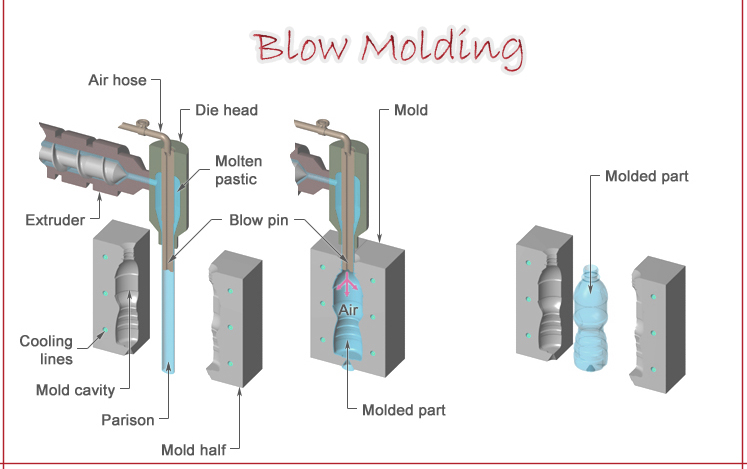

Los componentes huecos de plástico se pueden fabricar, moldear y ensamblar mediante el proceso de moldeo por soplado. Por ejemplo, el moldeo por soplado se utiliza para producir formas huecas en botellas de vidrio. Un tubo de plástico, también conocido como preforma, se calienta e infla durante el proceso de moldeo por soplado. La preforma se coloca entre dos moldes para darle la forma adecuada. Posteriormente, el tubo se estira para ajustar su forma al molde y reducir sus paredes. Una vez enfriado, lanzado y moldeado mediante el proceso de soplado, el objeto se prepara para la adición de los demás componentes.

Proceso de moldeo por soplado de plástico paso a paso

En el proceso de moldeo por soplado, los materiales se calientan, se funden, se mezclan, se moldean, se enfrían y, finalmente, se obtiene el producto terminado. Otros métodos, como el calentamiento, la adición de productos químicos y la aplicación de colores, se pueden utilizar en diversos procesos de producción o ensamblaje en planta. El diseño y el uso del producto terminado explican estas formas adicionales. A continuación, se detallan los pasos del proceso de moldeo por soplado:

-

Paso 1: Preparación del material plástico

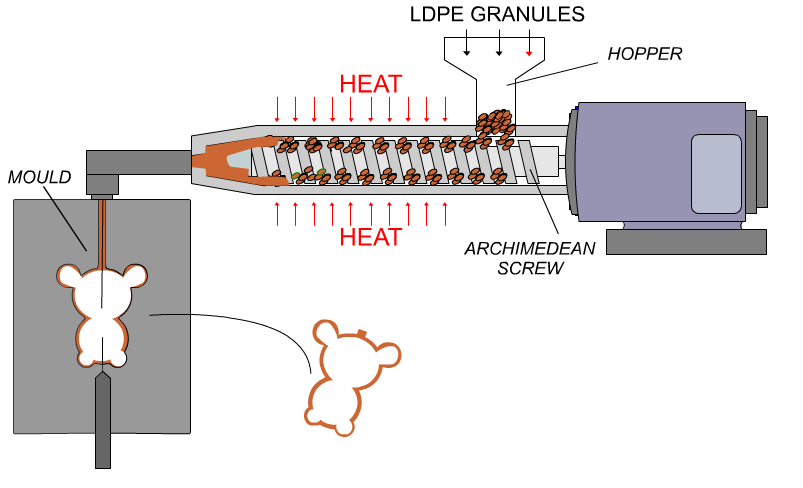

La alimentación de plástico es el paso más importante del proceso de moldeo por soplado. El plástico se moldea típicamente mediante una peletizadora. Mediante bombas de vacío, los pellets se transfieren desde bolsas o contenedores grandes a contenedores de almacenamiento o de sustancias sucias. La velocidad de alimentación de los materiales a la plastificadora o extrusora se controla mediante un alimentador giratorio ubicado en la base de los silos. El método consiste en mover los pellets almacenados al contenedor de la extrusora mediante aire comprimido. Al poder transportar los pellets de plástico directamente desde las bolsas o contenedores grandes a la extrusora mediante tecnologías completamente distintas, no se necesita un sistema de suministro independiente.

-

Paso 2: Derretir el plástico

Antes de entrar en la máquina, la resina plástica se calienta y se trata para hacerla maleable y blanda. El cilindro de la extrusora está rodeado de componentes de calentamiento eléctrico que ayudan a elevar la temperatura hasta el punto en que el plástico se funde. El tornillo de la extrusora está compuesto por varias piezas, cada una con una función específica. Esto incluye el cuidado general, la compresión, la medición y la alimentación del plástico. La función del tornillo de la extrusora es mezclar y comprimir eficazmente el plástico para lograr una extrusión uniforme.

-

Paso 3: Formación del parís

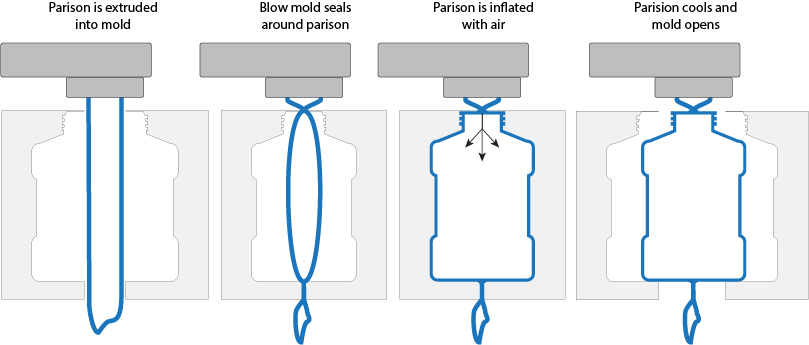

La expulsión de parisón, también conocida como infusión de preforma, prepara el parisón o preforma para su estiramiento o conformación. Los métodos comunes para ello incluyen prensar el plástico en una forma prefabricada o extruirlo mediante un molde.

-

Paso 4: Preparación del molde

El molde consta de dos secciones. El molde se llena con el preformado. Las piezas del molde lo sujetan dentro de la cavidad hueca.

-

Paso 5: Colocación y sujeción del parison

La fijación o sujeción se refiere al proceso de usar un elemento para mantener la preforma en su lugar. Salvo una abertura, que suele ser por donde entra el aire, los extremos del parisón están sellados.

-

Paso 6: Moldeo por soplado

Un equipo que sujeta o fija la preforma la mantiene en su lugar. Salvo un orificio, que suele ser por donde se introduce el aire, las aberturas del molde están prácticamente selladas. El proceso mediante el cual el plástico adquiere su forma se denomina hinchado o moldeo por soplado. Como resultado, el perfil se extiende hasta alcanzar la forma de cubo.

-

Paso 7: Enfriamiento y solidificación

El siguiente paso es el proceso de enfriamiento. La velocidad a la que el plástico se enfría tras golpear el cubo determina con frecuencia el tamaño del producto final. La forma se abre y el producto se libera tras el enfriamiento.

-

Paso 8: Expulsión y recorte del producto

La mayoría de las máquinas de moldeo por soplado incorporan funciones como el recorte y la eliminación del exceso de plástico de los bordes, como las piezas que sujetan la preforma. En raras ocasiones, se forma una línea en la parte superior e inferior del objeto, especialmente donde se inyecta aire. Este material se ha volteado de canto. Para reducir el desperdicio, algunos sistemas recogen, muelen y reintroducen el material sobrante en las máquinas que lo utilizan.

-

Paso 9: Prueba de fugas

Un método popular para evaluar la calidad de las botellas y los materiales de embalaje es la prueba de derrames. Luego, al controlar su peso, el dispositivo determinará si entra o sale humo del contenedor. El contenedor se desecha y, si se produce un derrame, se limpia.

Materiales primarios utilizados en el moldeo por soplado de plástico

- Polietileno (PE)

- Polietileno de alta densidad (HDPE)

- Polietileno de baja densidad (LDPE)

- Polipropileno (PP)

- Tereftalato de polietileno (PET)

- Cloruro de polivinilo (PVC)

- Poliestireno (PS)

- Acrilonitrilo butadieno estireno (ABS)

- Policarbonato (PC)

- Elastómeros termoplásticos (TPE)

- Nailon (poliamidas, PA)

- Resinas de ingeniería

- Plásticos biodegradables

¿Cuáles son los tipos de moldeo por soplado?

Existen cuatro tipos principales de moldeo por soplado. Se diferencian, como lo demuestra la forma en que se construye el parisón o preforma. El término "parisón" suele asociarse con un proceso específico conocido como moldeo por extrusión-soplado, mientras que "preforma" describe un tubo de plástico calentado. Algunos ejemplos de diversas técnicas de moldeo por soplado incluyen:

-

Moldeo por extrusión y soplado

Formas populares de realizar el proceso de moldeo por extrusión-soplado.

-

Moldeo por soplado continuo

Una pieza de plástico calentada, llamada parisón, es expulsada por un molde con dos piezas que la sellan a una longitud predeterminada durante el proceso de moldeo por extrusión-soplado. Mientras el parisón alcanza una determinada terminación, la terminación opuesta se modifica para adaptarse a la conversación.

El parisón se amplía en un discurso condensado. El plástico líquido caliente se enfría al entrar en contacto con las tuberías, a menudo frías. Una vez estabilizadas las medidas, el producto se extrae del molde. La forma en que el plástico se transforma en un tubo (llamado parisón) distingue los dos tipos principales de moldeo por soplado. Los artículos se fabrican utilizando dos técnicas de moldeo por soplado diferentes.

Los artículos de plástico de tamaño pequeño a mediano se producen mediante la técnica de moldeo por soplado continuo. Es más sencilla de usar y más económica. Los artículos más grandes deben fabricarse con plástico con el grosor y las propiedades de fusión adecuados.

-

Moldeo por soplado y extrusión continua

Otra técnica utilizada para fabricar polímeros sensibles al calor, como el PVC, es extrusión continua Moldeo por soplado; esto se realiza frecuentemente para evitar cualquier deformación que pueda reducir la calidad del producto. Este método expulsa el parisón del instrumento continuamente. La mezcla de polímeros es un proceso continuo. Las piezas con forma final se cortan al tamaño adecuado una vez expulsada la preforma.

El ensamblaje de estos elementos de molde depende de la estructura y el orden del molde. Otro tipo, que puede ser vertical u horizontal, es la rueda pivotante. En este tipo, se observan formas específicas en los lados de la rueda giratoria. Las secciones de sujeción, corte, estiramiento, enfriamiento y lanzamiento de las ruedas giratorias están unidas a los moldes de moldeo por soplado. A medida que los moldes giran alrededor de la rueda, se manipulan con cuidado.

-

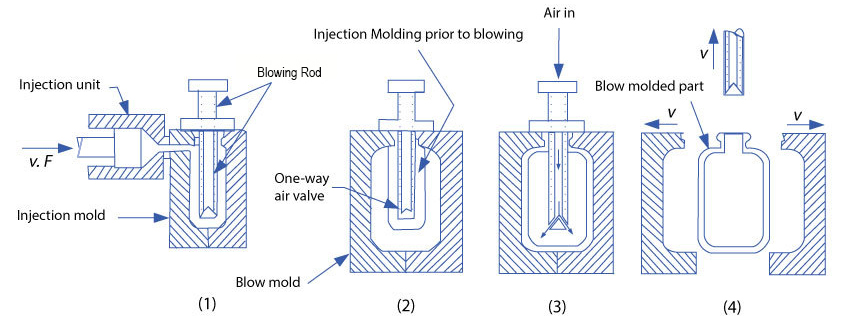

Moldeo por inyección y soplado

Primero, el plástico se funde y se mezcla para crear el mango de moldeo por infusión y soplado. Para ello, se utilizan una extrusora de tornillo y un plastificador, ambos comúnmente con un tipo de tornillo específico. Este método se compara con el proceso de expulsiones irregulares. La principal diferencia radica en que utiliza un molde con una varilla metálica en el centro.

Estas varillas metálicas pueden girar gracias a sus bases compartidas. Cada varilla está compuesta por tres piezas, cada una representando un paso del proceso de moldeo por soplado. La varilla metálica se coloca en la preforma una vez finalizado el lote. Una de las dos cubetas del moldeador es fija, mientras que la otra es móvil. Tras bombear el líquido, el plástico se enfría hasta alcanzar la consistencia adecuada para garantizar que mantenga su forma.

La forma final de la preforma se obtiene insertándola en un nuevo juego de moldes. Las piezas se moldean mediante soplado en la segunda etapa del proceso de moldeo por inyección-soplado. Dependiendo de su tamaño, el plástico debe enfriarse antes de que se pueda liberar la forma. La etapa de apertura del molde para liberar el producto marca el final del proceso de moldeo por inyección. Algunas máquinas de moldeo por inyección pueden tener piezas adicionales. Las etapas posteriores implican procesos adicionales, como el moldeo, el recubrimiento y el calentamiento o enfriamiento adicional.

-

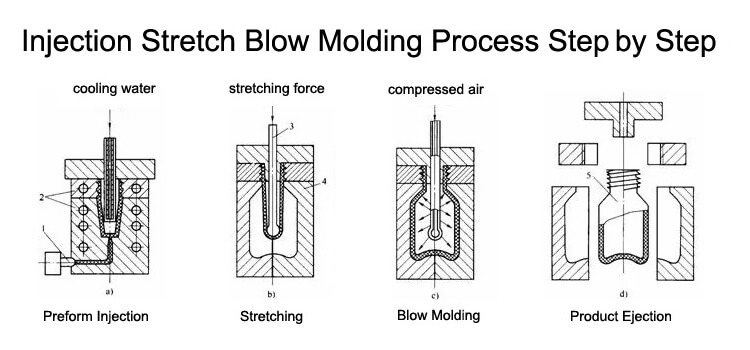

Moldeo por soplado y estirado

El moldeo por soplado y estirado también se conoce como moldeo por inyección-soplado y estirado. En esta preparación se combinan tres procesos necesarios, además de un paso adicional previo al moldeo por soplado. En el moldeo por soplado y estirado, la preforma se fabrica vertiendo plástico fundido o ablandado en un molde con una varilla metálica en el centro. A continuación, la preforma se coloca dentro del molde, donde el proceso de moldeo por soplado le dará forma.

La preforma debe estirarse o extenderse primero hasta un tamaño predeterminado con una herramienta especializada antes de poder inflarse. Tras el estiramiento, el plástico se descompone o ablanda antes de continuar estirándose para adoptar la forma del producto final. Una vez enfriado y completado su conformación, el producto está listo para su liberación. Además de plástico, el moldeo por estirado y soplado permite producir diversos materiales. También se puede extender utilizando una máquina llamada máquina de moldeo por extrusión y soplado.

Se puede usar una herramienta para empujar y extender la forma de plástico blando. El moldeo por estirado-soplado se utiliza principalmente para producir productos estirando el plástico en dos direcciones diferentes.

-

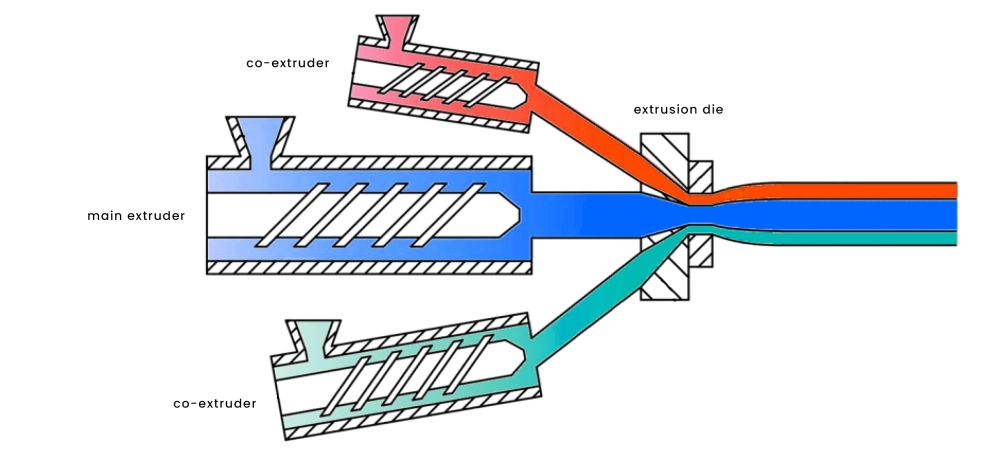

Coextrusión Moldeo por soplado

Cuando se requiere alta resistencia manteniendo bajos costos y alta rigidez, se utiliza el moldeo por coextrusión-soplado. El proceso implica combinar diferentes tipos de plástico para crear productos mediante la recolección y disposición del plástico fundido de diferentes fuentes en una sección especial llamada... coextrusión Cabezal, similar a una máquina recolectora. El material fundido se introduce a través de un molde con numerosas aberturas mediante varios arietes que empujan el cabezal de coextrusión, y el proceso estándar de moldeo por soplado se reanuda una vez formado el parisón multicapa.

Ventajas del moldeo por soplado

1. Producción rentable

Se necesita menos presión para el moldeo por soplado. Como resultado, el equipo es económico. Abrir un molde cerrado para producir cordones externos o piezas grandes y divisibles ahora es más sencillo y económico. Además, esta tecnología ha reducido los costos de mano de obra.

2. Versatilidad en diseño y tamaño

La mayoría de los envases de plástico para líquidos específicos disponibles actualmente en el mercado se han sometido a este proceso. De hecho, el uso generalizado de la ingeniería ha permitido a los ingenieros desarrollar una amplia gama de proyectos y aplicaciones por varias razones de peso.

3. Productos ligeros con múltiples métodos de producción

Además, admite una variedad de técnicas de producción y tiene una capacidad de producción ampliada, lo que permite proveedores y fabricantes de tráfico Para fabricar más cosas en menos tiempo. Se utilizan diversas técnicas en el moldeo por soplado para producir productos terminados. Al forzar el paso de materiales a través de un tubo largo durante la fabricación, el moldeo por soplado ayuda a las empresas a ofrecer una amplia gama de productos. Los plásticos fundidos se inyectan en el molde de soplado en lugar de forzarse a través del disco. Al modificar los diseños y acercarse a la automatización total, este desarrollo continúa mejorando estas técnicas de producción.

4. Espesor de pared constante

Una ventaja del moldeo por soplado es el uso de máquinas. Gracias a su preciso proceso, garantiza el correcto ajuste de los componentes y ayuda a producir productos con mínimo desperdicio, lo que aumenta la producción.

5. Tiempos de ciclo rápidos

Al permitir a las empresas producir una amplia gama de productos plásticos para satisfacer la demanda de los consumidores, el moldeo por soplado ha transformado por completo la industria manufacturera. La alta productividad y la velocidad de fabricación de este método de producción de plástico son resultados notables.

Aplicaciones del moldeo por soplado

Numerosas empresas emplean el moldeo por soplado. Muchos objetos cotidianos se fabrican mediante este método. A continuación, se presenta una lista de bienes y sectores comunes que utilizan con éxito el moldeo por soplado.

- Contenedores y botellas: Botellas de plástico y contenedores para alimentosMediante moldeo por soplado se fabrican cosméticos, artículos para el hogar y piezas de vehículos.

- Componentes del coche: Muchos componentes de automóviles se fabrican mediante la técnica de moldeo por soplado, que produce piezas grandes, robustas y ligeras. Algunos ejemplos son los contenedores de almacenamiento, los tanques de combustible y los materiales de embalaje. Los bidones de plástico, los bidones y otros recipientes para el almacenamiento y transporte de líquidos se fabrican mediante el método de moldeo por soplado.

- Artículos para el hogar: Una gama de artículos para el hogar, como cubos y productos de limpieza.

- Objetos huecos: Se utiliza un método de dos pasos para crear las construcciones huecas de tambores callejeros típicos y conos de tráficoEste equipo de seguridad esencial debe ser fácil de desplegar para la policía y los trabajadores de calle mientras intentan controlar multitudes.

- Otros productos de seguridad vial: Además de los tanques de agua, el moldeo por soplado se utiliza para fabricar barreras llenas de agua, vallas, cubos de lluvia, baños portátiles, bidones de doble aro, depósitos IBC, kayaks, cámaras de aire solares y otras cosas.

Defectos comunes del moldeo por soplado y soluciones

1. Marcas de hundimiento y desprendimiento

Un problema se detecta mediante hundimientos, que aparecen como pequeñas abolladuras o hendiduras en la superficie del objeto moldeado. Se producen cuando el material se enfría a un ritmo diferente.

Solución:

Modifique la configuración ampliando el tiempo de enfriamiento o reduciendo la temperatura a la que se acumulan los alimentos. Asegúrese de que haya algo de peso para soportar el cambio gradual de textura. El producto se beneficiará de esto, ya que reducirá las marcas de hundimiento y promoverá un enfriamiento uniforme.

2. Burbujas de aire o huecos

Estos problemas ocurren cuando el aire queda atrapado en un material, dando la impresión de daños o defectos en el producto final. A veces se denominan vacíos o burbujas.

Solución:

Para mejorar el flujo de la textura y evitar esto, aumente la temperatura del molde. Además, aumentar la fuerza del golpe aumenta la posibilidad de deformación. El molde también debe tener una ventilación adecuada.

3. Mal acabado de la superficie

Un acabado de piso deficiente o desigual puede reducir la calidad general del producto final y hacerlo menos atractivo.

Solución:

La forma se mantendrá lisa y limpia con una limpieza regular. Para un resultado más uniforme y uniforme, considere modificar los ajustes de presión y temperatura.

4. El problema de la torsión de Parison

Durante la torsión por extrusión, un tubo de plástico se retuerce en lugar de mantenerse recto. Según la conclusión, el producto podría no ser consistente ni tener la forma correcta.

Solución:

Al modificar la temperatura de expulsión del parisón, se puede corregir la torsión. El parisón puede mantener mejor su forma si se reduce la temperatura.

5. Problemas con la clasificación

Las pústulas aparecen como grumos en la superficie del producto. Asegúrese de que el plan sea fácil de seguir. La causa más común es el exceso de calor.

Solución:

Modifique la temperatura del molde o el tiempo de soplado. Asegúrese de que la tela se haya enfriado lo suficiente antes del acabado para evitar que se queme.

Formas de elegir la técnica de moldeo por soplado adecuada

- Volumen de producción

- Determinar las necesidades de espesor de pared

- Comparar costos y ROI

- Consulte con fabricantes experimentados

- Considere la compatibilidad de materiales

- Observar la complejidad de la pieza

Moldeo por soplado vs. moldeo rotacional

Existen dos técnicas distintas para crear objetos huecos de plástico: el moldeo por soplado y el moldeo rotacional. Sin embargo, sus objetivos y métodos de operación son muy diferentes. El proceso de moldeo por soplado consiste en calentar la forma de plástico y luego utilizar aire a presión para inflarla dentro de un molde. Esta técnica es ideal para producir rápidamente una gran cantidad de productos delgados e idénticos, como botellas y contenedores. Gracias a que el proceso es más rápido y automatizado, producir grandes cantidades de productos resulta más económico. Sin embargo, ofrece menor flexibilidad de diseño y menor control sobre el espesor de las paredes.

El método fundamental de moldeo rotacional, El rotomoldeo, a menudo conocido como rotomoldeo, consiste en verter polvo plástico en un molde vacío. Posteriormente, el molde se calienta y gira en dos direcciones para garantizar que el interior quede uniformemente cubierto. Este diseño es excelente para producir objetos vacíos grandes, complejos y duraderos, como juegos infantiles, tanques y contenedores especiales. Es preferible para niveles de producción pequeños e intermedios, ya que ofrece buena calidad y flexibilidad, a pesar de ser más lento y requerir más mano de obra. Dado que cada técnica tiene sus propias ventajas, la decisión depende de diversos factores, como la complejidad del artículo, el material utilizado, el volumen de productos que se necesita fabricar y la situación financiera.

Conclusión

JACKWIN, su socio de fabricación, puede desarrollar productos de seguridad vial Adaptado a las necesidades de su negocio. Nuestro objetivo es mantener los más altos estándares de calidad durante todo su proceso de fabricación. Nos comprometemos a evaluar el progreso del materiales y productos terminados desde el inicio del proyecto hasta su conclusión. Puede confiar en nosotros mientras optimizamos sus complejos registros de fabricación. Es hora de obtener su cita ¡hoy!

-80x69.png)