Le moulage par soufflage de plastique est souvent utilisé pour créer des objets du quotidien comme de grands réservoirs industriels, des pièces automobiles, des bouteilles de savon et d'eau, etc. barrières et tambours personnalisésLe tube en plastique chauffé est gonflé comme un ballon lors du soufflage jusqu'à ce qu'il épouse la forme du moule, produisant ainsi un produit creux précis et performant. Cet article analyse en détail le procédé de soufflage, ses différentes variantes, les matériaux utilisés, ses avantages et vous conseille sur la technique la plus adaptée à vos besoins.

Qu'est-ce que le moulage par soufflage ?

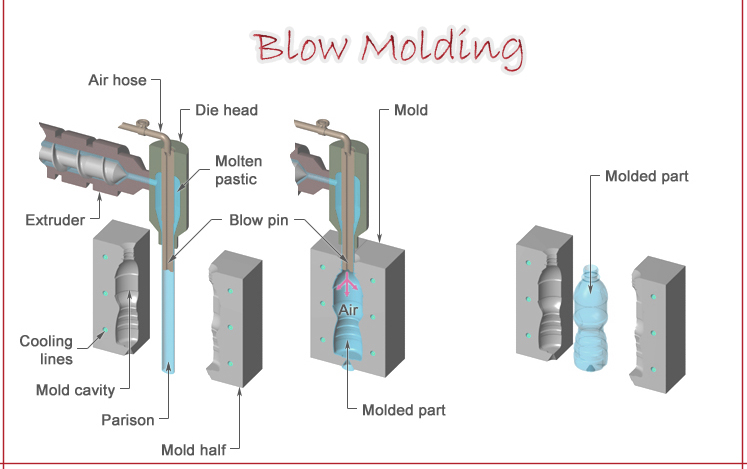

Le soufflage permet de fabriquer, de mouler et d'assembler des composants creux en plastique. Par exemple, le soufflage permet de créer des formes creuses dans des bouteilles en verre. Un tube en plastique, également appelé paraison ou préforme, est chauffé et gonflé pendant le soufflage. La paraison est placée entre deux moules pour lui donner la forme souhaitée. Le tube est ensuite étiré pour s'adapter au moule et abaisser ses parois. Une fois refroidi, lancé et moulé par soufflage, l'objet est préparé pour l'ajout des autres composants.

Processus de moulage par soufflage de plastique étape par étape

Lors du moulage par soufflage, les matériaux sont chauffés et fondus, mélangés, formés, refroidis, puis le produit fini est extrait. D'autres méthodes, telles que le chauffage, l'ajout de produits chimiques et l'application de couleurs, peuvent être utilisées dans divers processus de production ou d'assemblage. La conception et l'utilisation du produit fini expliquent ces formes supplémentaires. Voici les étapes du moulage par soufflage :

-

Étape 1 : Préparation du matériau plastique

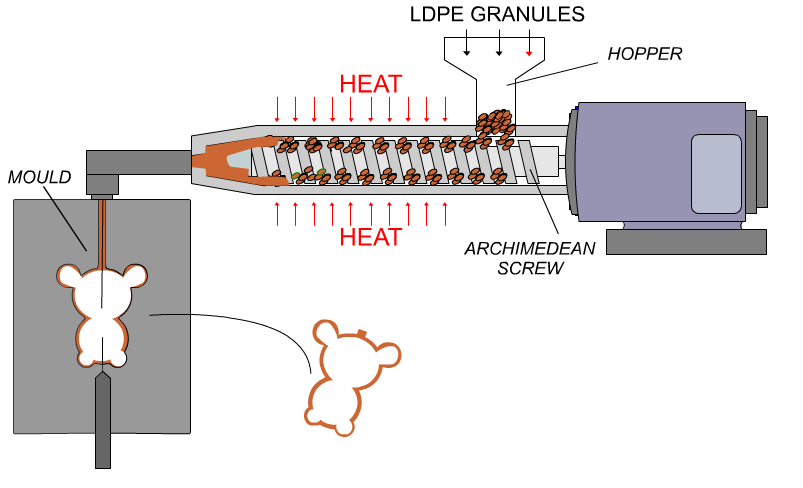

L'alimentation en plastique est l'étape la plus importante du processus de soufflage. Le plastique est généralement mis en forme à l'aide d'une granuleuse. Grâce à des pompes à vide, les granulés sont transférés des big bags ou conteneurs vers des bacs de stockage ou des bacs de matières sales. Le débit d'alimentation du plastificateur ou de l'extrudeuse est géré par un doseur rotatif situé au fond des silos. Cette méthode consiste à déplacer les granulés stockés vers le conteneur de l'extrudeuse à l'aide d'air comprimé. Lorsque les granulés de plastique peuvent être transportés directement des grands sacs ou conteneurs vers l'extrudeuse grâce à des technologies totalement distinctes, il n'est pas nécessaire d'avoir recours à un système de distribution séparé.

-

Étape 2 : Faire fondre le plastique

Avant d'entrer dans la machine, la résine plastique est chauffée et traitée pour la rendre malléable et souple. Le corps de l'extrudeuse est entouré de composants chauffants électriques qui contribuent à élever la température jusqu'à la fusion du plastique. La vis d'extrudeuse est composée de plusieurs pièces, chacune ayant une fonction spécifique. Celle-ci comprend l'entretien, le pressage, le dosage et l'alimentation du plastique. La vis d'extrudeuse a pour fonction de mélanger et de comprimer efficacement le plastique afin d'obtenir une extrusion uniforme.

-

Étape 3 : Formation de la paraison

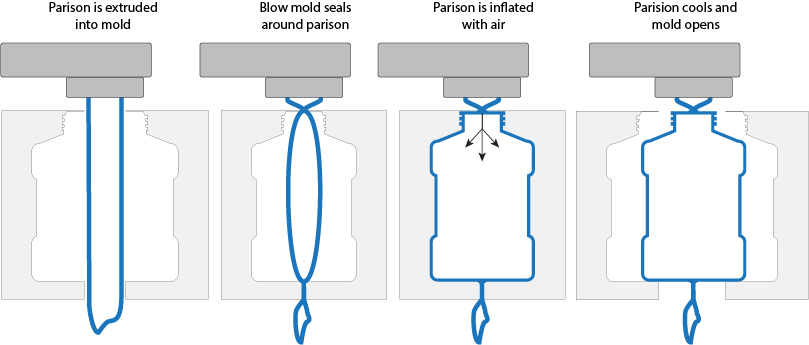

L'expulsion de paraison, également appelée infusion de préforme, prépare la paraison ou la préforme à l'étirage ou au façonnage. Les méthodes courantes pour ce faire incluent le pressage du plastique dans une forme préfabriquée ou son extrusion via un moule.

-

Étape 4 : Préparation du moule

Le moule est composé de deux parties. Le moule est rempli de la paraison. Les différentes parties du moule maintiennent la paraison à l'intérieur de la cavité creuse.

-

Étape 5 : Placement et serrage de la paraison

La fixation, ou « serrage », désigne le processus consistant à utiliser un élément pour maintenir la préforme en place. À l'exception d'une ouverture, généralement par laquelle l'air entre, les extrémités de la paraison sont scellées.

-

Étape 6 : moulage par soufflage

Un équipement qui serre ou fixe la préforme la maintient en place. À l'exception d'un trou, souvent utilisé pour l'introduction d'air, les ouvertures du moule sont en grande partie scellées. Le processus par lequel le plastique prend sa forme est appelé soufflage. Le profil s'allonge ainsi jusqu'à obtenir la forme du godet.

-

Étape 7 : Refroidissement et solidification

L'étape suivante est le refroidissement. La vitesse à laquelle le plastique refroidit après avoir frappé le seau détermine souvent la taille du produit final. La forme s'ouvre et le produit est libéré après refroidissement.

-

Étape 8 : Éjection et découpe du produit

La plupart des machines de soufflage sont équipées de fonctions telles que le rognage et l'élimination de l'excédent de plastique aux extrémités, comme sur les pièces qui maintiennent la préforme. Dans de rares cas, une ligne apparaît en haut et en bas de l'objet, notamment au niveau de l'injection d'air. Ce matériau est alors retourné sur sa tranche. Pour réduire les déchets, certains systèmes collectent, broient et réinjectent le surplus de matière dans les machines qui les utilisent.

-

Étape 9 : Test d'étanchéité

Une méthode courante pour évaluer la qualité des bouteilles et des matériaux d'emballage est le test de déversement. En surveillant le poids du contenant, l'appareil détermine si de la fumée entre ou sort du contenant. Le contenant est jeté et le déversement, le cas échéant, est nettoyé.

Matériaux primaires utilisés dans le moulage par soufflage de plastique

- Polyéthylène (PE)

- Polyéthylène haute densité (PEHD)

- Polyéthylène basse densité (PEBD)

- Polypropylène (PP)

- Polyéthylène téréphtalate (PET)

- Chlorure de polyvinyle (PVC)

- Polystyrène (PS)

- Acrylonitrile butadiène styrène (ABS)

- Polycarbonate (PC)

- Élastomères thermoplastiques (TPE)

- Nylon (polyamides, PA)

- Résines techniques

- Plastiques biodégradables

Quels sont les types de moulage par soufflage ?

Il existe quatre principaux types de moulage par soufflage. Leurs différences se manifestent par la manière dont la paraison ou la préforme est fabriquée. Le terme « paraison » est généralement associé à un procédé particulier appelé extrusion-soufflage, tandis que « préforme » désigne un tube en plastique chauffé. Voici quelques exemples de techniques de moulage par soufflage :

-

Moulage par extrusion-soufflage

Méthodes populaires pour réaliser le processus de moulage par extrusion-soufflage.

-

moulage par soufflage continu

Une pièce de plastique chauffée, appelée paraison, est éjectée d'un moule entouré de deux pièces qui se scellent autour d'elle sur une longueur prédéterminée lors du processus d'extrusion-soufflage. Tandis que la paraison parvient à une conclusion donnée, la conclusion opposée est modifiée pour correspondre à la conversation.

La paraison est agrandie dans un discours condensé. Le plastique liquide chaud refroidit au contact des tuyaux, souvent froids. Une fois les mesures stabilisées, le produit est démoulé. La façon dont le plastique est transformé en tube (appelé paraison) distingue les deux principaux types de moulage par soufflage. Les articles sont fabriqués selon deux techniques de moulage par soufflage différentes.

Les articles en plastique de petite et moyenne taille sont fabriqués grâce à la technique du moulage par soufflage continu. Cette technique est plus simple à utiliser et moins coûteuse. Les articles plus volumineux doivent être fabriqués dans un plastique présentant l'épaisseur et les propriétés de fusion appropriées.

-

Moulage par extrusion-soufflage continu

Une autre technique utilisée pour fabriquer des polymères thermosensibles, tels que le PVC, est extrusion continue Moulage par soufflage ; cette méthode est fréquemment utilisée pour éviter tout affaissement susceptible de nuire à la qualité du produit. Cette méthode éjecte la paraison de l'instrument en continu. Le mélange du polymère est un processus continu. Les pièces formées sont ensuite découpées à la taille souhaitée une fois la paraison extraite.

L'assemblage de ces éléments dépend de la structure et de l'ordre de la forme. Un autre type de moule, vertical ou horizontal, est la roue pivotante. Dans ce type, des formes spécifiques sont visibles sur les côtés de la roue rotative. Les sections de maintien, de découpe, d'étirage, de refroidissement et de lancement des roues rotatives sont toutes fixées aux moules de soufflage. Lors de leur déplacement autour de la roue, les moules sont manipulés avec précaution.

-

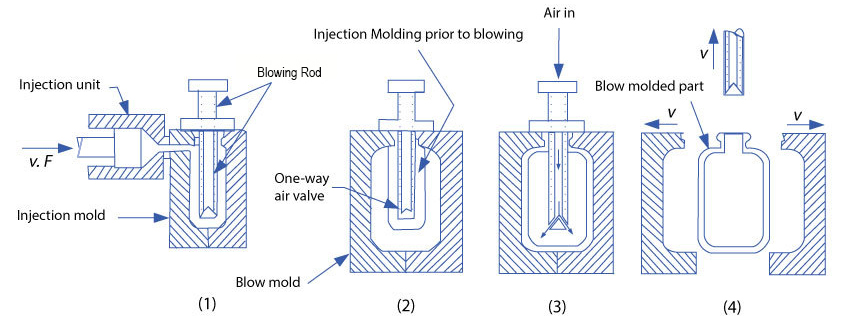

Moulage par injection-soufflage

Tout d'abord, le plastique est fondu et mélangé pour créer la poignée moulée par soufflage par infusion. Une extrudeuse à vis et un plastifiant, utilisant généralement un type de vis spécifique, sont utilisés pour cette opération. Cette méthode s'apparente au procédé d'extrusion irrégulière. Sa principale différence réside dans l'utilisation d'un moule avec une tige métallique au centre.

Ces tiges métalliques peuvent tourner ou pivoter grâce à leurs bases communes. Chaque pôle est composé de trois pièces, chacune représentant une étape du processus de soufflage. La tige métallique est placée dans la préforme une fois le lot terminé. L'un des deux godets de l'exécutant est fixe, tandis que l'autre est mobile. Une fois le liquide pompé, le plastique est refroidi jusqu'à obtenir la consistance souhaitée afin de garantir sa conservation.

La forme finale de la préforme est ensuite obtenue en l'insérant dans un nouveau jeu de moules. Les pièces sont ensuite moulées par soufflage d'air lors de la deuxième étape du moulage par injection-soufflage. Selon sa taille, le plastique doit refroidir avant de pouvoir être démoulé. L'étape d'ouverture, qui ouvre le moule pour libérer le produit, marque la fin du processus de moulage par injection. Certaines presses à injecter peuvent comporter des pièces supplémentaires. Les étapes suivantes impliquent des processus supplémentaires, notamment le moulage, le revêtement et un chauffage ou un refroidissement supplémentaire.

-

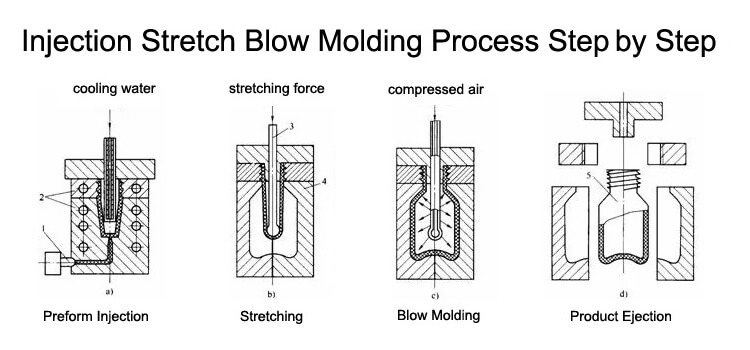

Moulage par étirage-soufflage

L'étirage-soufflage est également appelé moulage par injection-soufflage. Trois procédés sont également nécessaires à cette préparation, ainsi qu'une étape supplémentaire avant le soufflage. Dans ce procédé, la préforme est fabriquée en versant du plastique fondu ou ramolli dans un moule muni d'une tige métallique. La préforme est ensuite placée dans le moule, où le soufflage lui donnera sa forme.

La préforme doit d'abord être étirée ou allongée jusqu'à une taille prédéterminée à l'aide d'un outil spécialisé avant d'être gonflée. Après étirage, le plastique se décompose ou se ramollit avant de poursuivre son étirement pour prendre la forme du produit final. Une fois le produit refroidi et mis en forme, il est prêt à être démoulé. Outre le plastique, l'étirage-soufflage permet de produire divers matériaux. Il peut également être allongé à l'aide d'une machine appelée extrusion-soufflage.

Un outil peut être utilisé pour étirer et allonger la forme en plastique souple. L'étirage-soufflage est principalement utilisé pour produire des produits en étirant le plastique dans deux directions différentes.

-

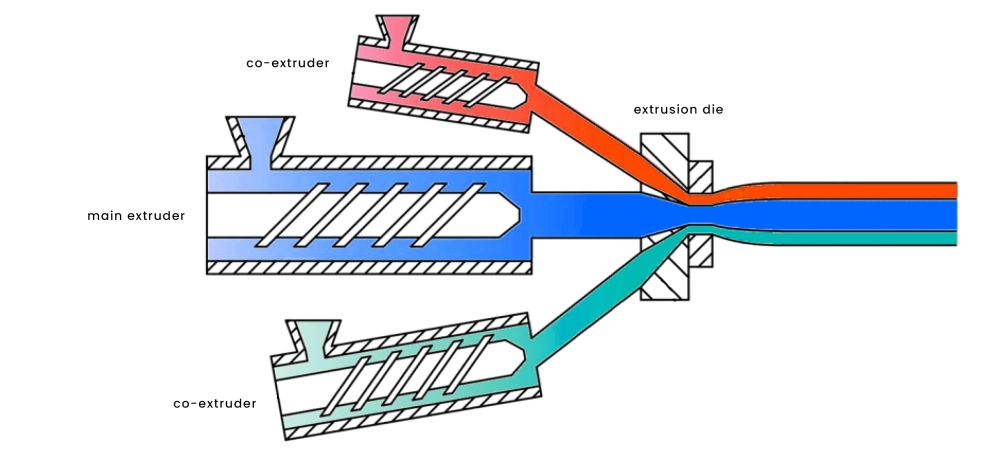

Coextrusion moulage par soufflage

Lorsqu'une résistance élevée est requise tout en maintenant des coûts faibles et une rigidité élevée, on a recours au moulage par coextrusion-soufflage. Ce procédé consiste à combiner différents types de plastique pour créer des produits en rassemblant et en disposant le plastique fondu provenant de différentes sources dans une section spéciale appelée « bac ». coextrusion La tête, semblable à une machine collectrice, est équipée d'une tête de coextrusion. La matière fondue est poussée à travers un moule percé de nombreuses ouvertures par différents vérins. Le processus de soufflage standard reprend une fois la paraison multicouche formée.

Avantages du moulage par soufflage

1. Production rentable

Le moulage par soufflage nécessite moins de pression. Par conséquent, l'équipement est peu coûteux. Ouvrir un moule fermé pour produire des cordons extérieurs ou de grandes pièces sécables est désormais plus simple et moins coûteux. De plus, cette technologie a permis de réduire les coûts de main-d'œuvre.

2. Polyvalence dans la conception et la taille

La plupart des contenants en plastique destinés à des liquides spécifiques actuellement disponibles sur le marché ont subi ce processus. En réalité, le recours généralisé à l'ingénierie a permis aux ingénieurs de développer une vaste gamme de projets et d'applications, et ce pour plusieurs raisons importantes.

3. Produits légers avec plusieurs méthodes de production

De plus, il prend en charge une gamme de techniques de production et dispose d'une capacité de production étendue, permettant fournisseurs de trafic et fabricants Produire plus en moins de temps. Plusieurs techniques sont utilisées en moulage par soufflage pour produire des produits finis. En forçant les matériaux à travers un long tube pendant la fabrication, le moulage par soufflage permet aux entreprises de proposer une large gamme de produits. Le plastique fondu est injecté dans le moule de soufflage plutôt que forcé à travers le disque. En modifiant les conceptions et en se rapprochant de l'automatisation totale, ce développement continue d'améliorer ces techniques de production.

4. Épaisseur de paroi constante

L'un des avantages du moulage par soufflage est l'utilisation de machines. Grâce à son procédé précis, il garantit un ajustement parfait des composants et permet de produire des produits avec un minimum de déchets, ce qui augmente la productivité.

5. Temps de cycle rapides

En permettant aux entreprises de produire une vaste gamme de produits en plastique pour répondre aux demandes des consommateurs, le moulage par soufflage a complètement transformé l'industrie manufacturière. La productivité élevée et la rapidité de fabrication de cette méthode de production de plastique sont des résultats remarquables.

Applications du moulage par soufflage

De nombreuses entreprises utilisent le moulage par soufflage. De nombreux objets du quotidien sont fabriqués par moulage par soufflage. Vous trouverez ci-dessous une liste de biens et de secteurs courants qui utilisent ce procédé avec succès.

- Conteneurs et bouteilles : Les bouteilles et contenants en plastique destinés à l'alimentation, aux cosmétiques, aux articles ménagers et aux pièces de véhicules sont fabriqués par moulage par soufflage.

- Composants de voiture : De nombreux composants automobiles sont fabriqués par soufflage, une technique qui permet d'obtenir des pièces volumineuses, robustes et légères. On peut citer par exemple les conteneurs de stockage, les réservoirs de carburant et les matériaux d'emballage. Les fûts en plastique, les jerrycans et autres contenants destinés au stockage et au transport de liquides sont également fabriqués par soufflage.

- Articles ménagers : Une gamme d’articles ménagers, tels que des seaux et des produits de nettoyage.

- Objets creux : Une méthode en deux étapes est utilisée pour créer les constructions creuses de tambours de rue typiques et cônes de signalisationCet équipement de sécurité essentiel doit être facile à déployer pour la police et les travailleurs de rue lorsqu’ils tentent de contrôler les foules.

- Autres produits de sécurité routière : En plus des réservoirs d'eau, le moulage par soufflage est utilisé pour fabriquer barrières remplies d'eau, clôtures, seaux de pluie, toilettes portables, tambours à double anneau, réservoirs IBC, kayaks, chambres à air solaires et autres choses.

Défauts courants du moulage par soufflage et solutions

1. Marques d'affaissement et d'écartement

Un problème est indiqué par des marques d'affaissement, qui apparaissent sous forme de minuscules creux ou creux à la surface de l'objet moulé. Elles apparaissent lorsque le matériau refroidit à un rythme différent.

Solution:

Modifiez la configuration en prolongeant la période de refroidissement ou en réduisant la température à laquelle les aliments se rassemblent. Assurez-vous qu'un poids soit présent pour soutenir le changement progressif de texture. Le produit en bénéficiera, car cela atténuera les marques d'affaissement et favorisera un refroidissement uniforme.

2. Bulles d'air ou vides

Ces problèmes surviennent lorsque de l'air est emprisonné dans un matériau, donnant l'apparence de dommages ou de défauts au produit final. On parle parfois de vides ou de bulles.

Solution:

Pour améliorer l'écoulement de la texture et éviter ce phénomène, augmentez la température du moule. De plus, une force de frappe accrue augmente les risques de friction. Le moule doit également être correctement ventilé.

3. Mauvaise finition de surface

Une finition de sol de qualité inférieure ou inégale peut réduire la qualité globale du produit final et le rendre moins attrayant.

Solution:

La forme restera lisse et nette grâce à un nettoyage régulier. Pour un résultat plus uniforme et homogène, pensez à modifier les réglages de pression et de température.

4. Le problème de la torsion de Parison

Lors de l'extrusion, le tube en plastique se tord au lieu de rester droit. Le produit pourrait ne pas être homogène ou présenter la forme souhaitée, selon la conclusion.

Solution:

En modifiant la température d'éjection de la paraison, la torsion peut être corrigée. La paraison peut mieux conserver sa forme si la température est abaissée.

5. Problèmes de classement

Les grumeaux apparaissent sous forme de bosses à la surface du produit. Assurez-vous que le plan est simple à suivre. La cause la plus fréquente est une chaleur excessive.

Solution:

Modifiez la température du moule ou le temps de soufflage. Assurez-vous que le tissu a suffisamment refroidi avant la finition pour éviter les brûlures.

Comment choisir la bonne technique de moulage par soufflage

- Volume de production

- Déterminer les besoins en épaisseur de paroi

- Comparer les coûts et le retour sur investissement

- Consultez des fabricants expérimentés

- Tenir compte de la compatibilité des matériaux

- Observer la complexité des pièces

Moulage par soufflage ou moulage par rotation

Il existe deux techniques distinctes pour créer des objets creux en plastique : le moulage par soufflage et le rotomoulage. Leurs objectifs et leurs méthodes de fonctionnement sont cependant très différents. Le moulage par soufflage consiste à chauffer la forme en plastique, puis à utiliser de l'air comprimé pour la gonfler dans un moule. Cette technique est idéale pour produire rapidement un grand nombre de produits fins et identiques, tels que des bouteilles et des contenants. Grâce à sa rapidité et à son automatisation accrues, la production de grandes quantités est moins coûteuse. Cependant, elle offre moins de flexibilité de conception et moins de contrôle sur l'épaisseur des parois.

La méthode fondamentale de moulage par rotation, Souvent appelé rotomoulage, ce procédé consiste à couler de la poudre plastique dans un moule vide. Le moule est ensuite chauffé et mis en rotation bidirectionnelle pour garantir un revêtement intérieur uniforme. Ce procédé est idéal pour la production d'objets vides de grande taille, complexes et durables, tels que des aires de jeux, des réservoirs et des conteneurs spéciaux. Il est préférable pour les productions de petite et moyenne envergure, car il offre une bonne qualité et une grande flexibilité, malgré sa lenteur et sa main-d'œuvre accrue. Chaque technique ayant ses propres avantages, le choix dépend de plusieurs facteurs, notamment la complexité de l'objet, le matériau utilisé, le volume de marchandises à fabriquer et votre situation financière.

Conclusion

JACKWIN, votre partenaire de fabrication, peut développer produits de sécurité routière Adapté aux exigences de votre entreprise. Notre objectif est de maintenir les normes de qualité les plus élevées tout au long de votre processus de fabrication. Nous nous engageons à évaluer l'avancement de vos projets. matériels et des produits finis, du début à la fin du projet. Comptez sur nous pour simplifier vos dossiers de fabrication complexes. Il est temps de récupérer votre citation aujourd'hui!

-80x69.png)