A moldagem por sopro de plástico é frequentemente usada para criar itens do dia a dia, como grandes tanques industriais, peças de automóveis, garrafas de sabão e água e outros barreiras e tambores personalizadosO tubo de plástico aquecido é inflado como um balão durante o processo de moldagem por sopro até se ajustar ao formato do molde, produzindo um produto oco preciso e eficaz. Este artigo analisará detalhadamente o processo de moldagem por sopro, incluindo suas diversas variações, os materiais utilizados, suas vantagens e dicas para selecionar a melhor técnica para suas necessidades específicas.

O que é moldagem por sopro?

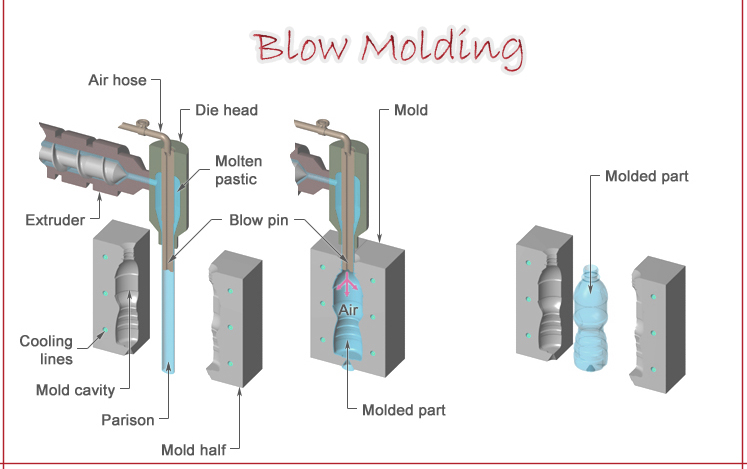

Componentes plásticos ocos podem ser fabricados, moldados e montados com o processo de moldagem por sopro. Por exemplo, a moldagem por sopro é usada para produzir formas ocas em garrafas de vidro. Um tubo de plástico, também conhecido como pré-forma ou parison, é aquecido e inflado durante o processo de moldagem por sopro. O parison é posicionado entre dois moldes para dar ao tubo o formato correto. O tubo é então esticado para alterar seu formato e se ajustar ao molde, rebaixando suas paredes. O objeto é preparado para a adição dos outros componentes após ser resfriado, lançado e moldado pelo processo de sopro.

Processo de moldagem por sopro de plástico passo a passo

No processo de moldagem por sopro, os materiais são aquecidos e derretidos, misturados, moldados, resfriados e, em seguida, o produto acabado é removido. Outros métodos, como aquecimento, adição de produtos químicos e aplicação de cores, podem ser utilizados em diversos processos de produção ou montagem de plantas. O design e a utilização do produto acabado explicam essas formas adicionais. A seguir, as etapas envolvidas no processo de moldagem por sopro:

-

Etapa 1: Preparação do material plástico

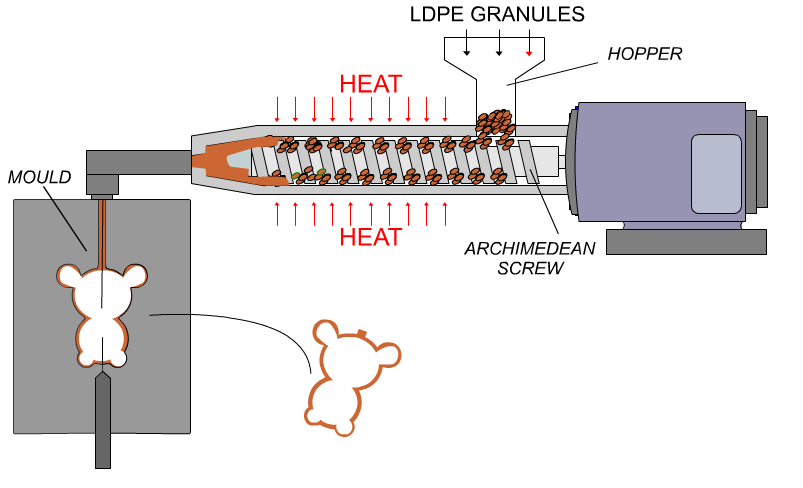

A alimentação do plástico é a etapa mais importante no processo de moldagem por sopro. O plástico é normalmente moldado usando uma máquina peletizadora. Usando bombas de vácuo, os pellets são transferidos de big bags ou contêineres para depósitos de armazenamento ou de substâncias sujas. A taxa de alimentação dos materiais no plastificador ou extrusora é controlada por um alimentador giratório localizado na parte inferior dos silos. O método envolve a movimentação dos pellets armazenados para o contêiner da extrusora usando ar comprimido. Quando os pellets de plástico podem ser transportados diretamente de big bags ou contêineres para a extrusora usando tecnologias completamente distintas, não há necessidade de um sistema de entrega separado.

-

Etapa 2: Derretendo o plástico

Antes de entrar na máquina, a resina plástica é aquecida e tratada para torná-la maleável e macia. O cilindro da extrusora é cercado por componentes de aquecimento elétrico, que ajudam a elevar a temperatura até o ponto em que o plástico derrete. A rosca da extrusora é composta por várias peças, cada uma com uma função específica. Isso inclui cuidados gerais, compressão, medição e alimentação do plástico. A função da rosca da extrusora é misturar e comprimir o plástico de forma eficaz para que uma extrusão uniforme seja possível.

-

Etapa 3: Formação do Parison

A expulsão do parison, também conhecida como infusão da pré-forma, prepara o parison ou a pré-forma para estiramento ou moldagem. Métodos comuns para isso incluem prensar o plástico em um formato pré-fabricado ou extrudá-lo por meio de um molde.

-

Etapa 4: Preparação do molde

Há duas seções no molde. O molde é preenchido com o parison. As partes do molde seguram o parison dentro da cavidade oca.

-

Etapa 5: Colocação e fixação do parison

Fixação ou "fixação" refere-se ao processo de usar um elemento para manter a pré-forma no lugar. Com exceção de uma abertura, que geralmente é por onde o ar entra, as extremidades do parison são seladas.

-

Etapa 6: Moldagem por sopro

Um equipamento que prende ou fixa a pré-forma a mantém no lugar. Com exceção de um furo, que frequentemente é por onde o ar é introduzido, as aberturas do molde são em grande parte seladas. O processo pelo qual o plástico toma sua forma é chamado de sopro ou intumescimento. Como resultado, o perfil se estende até atingir o formato de balde.

-

Etapa 7: Resfriamento e Solidificação

A próxima etapa é o processo de resfriamento. A velocidade com que o plástico esfria após atingir o balde frequentemente determina o tamanho do produto final. A forma se abre e o objeto é liberado após o resfriamento.

-

Etapa 8: Ejeção e corte do produto

A maioria das máquinas de moldagem por sopro possui recursos como aparar e eliminar o excesso de plástico das bordas, como as peças que seguram a pré-forma. Em casos raros, há uma linha na parte superior e inferior do objeto, especialmente onde o ar é injetado. Este material foi virado em sua borda. Para reduzir o desperdício, alguns sistemas coletam, trituram e alimentam o material excedente de volta para as máquinas que os utilizam.

-

Etapa 9: Teste de vazamento

Um método popular para avaliar a qualidade de garrafas e materiais de embalagem é o teste de derramamento. Em seguida, monitorando o peso, o dispositivo determina se há fumaça entrando ou saindo do recipiente. O recipiente é descartado e, se ocorrer, o derramamento é limpo.

Materiais primários usados na moldagem por sopro de plástico

- Polietileno (PE)

- Polietileno de alta densidade (PEAD)

- Polietileno de Baixa Densidade (PEBD)

- Polipropileno (PP)

- Tereftalato de Polietileno (PET)

- Cloreto de polivinila (PVC)

- Poliestireno (PS)

- Acrilonitrila Butadieno Estireno (ABS)

- Policarbonato (PC)

- Elastômeros Termoplásticos (TPE)

- Nylon (Poliamidas, PA)

- Resinas de Engenharia

- Plásticos biodegradáveis

Quais são os tipos de moldagem por sopro?

Existem quatro tipos principais de moldagem por sopro. Eles diferem, como evidenciado pela forma como o pré-molde ou pré-forma é construído. O termo "pré-molde" é geralmente associado a um processo específico conhecido como moldagem por extrusão e sopro, enquanto "pré-forma" descreve um tubo de plástico aquecido. Exemplos de várias técnicas de moldagem por sopro incluem:

-

Moldagem por extrusão e sopro

Formas populares de realizar o processo de moldagem por extrusão e sopro.

-

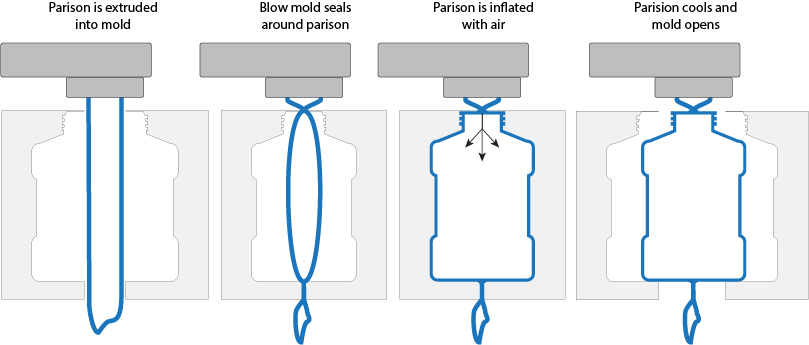

Moldagem por sopro contínuo

Uma peça plástica aquecida, chamada parison, é ejetada por um molde com duas peças que a selam em um comprimento predeterminado durante o processo de moldagem por extrusão e sopro. Enquanto o parison chega a uma determinada conclusão, a conclusão oposta é modificada para corresponder à conversa.

O parison é ampliado em um discurso condensado. O plástico líquido quente esfria ao entrar em contato com os tubos, muitas vezes frios. Assim que as medições se estabilizam, o produto é retirado do molde. A forma como o plástico é moldado em um tubo (chamado parison) distingue os dois tipos principais de moldagem por sopro. Os itens são fabricados usando duas técnicas diferentes de moldagem por sopro.

Itens plásticos de pequeno e médio porte são produzidos usando a técnica de moldagem por sopro contínuo. É mais simples de usar e mais barata. Itens maiores devem ser feitos de plástico com espessura e propriedades de fusão adequadas.

-

Moldagem por sopro e extrusão contínua

Outra técnica usada para fabricar polímeros sensíveis ao calor, como o PVC, é extrusão contínua Moldagem por sopro; isso é frequentemente feito para evitar qualquer deformação que possa reduzir a qualidade do produto. Este método ejeta o parison do instrumento continuamente. A mistura do polímero é um processo contínuo. As peças com formato final são então cortadas no tamanho adequado após o parison ser forçado para fora.

A forma como esses elementos de forma podem ser montados depende da estrutura e da ordem da forma. Outro tipo, que pode ser vertical ou horizontal, é a roda pivotante. Nesse tipo, formas específicas podem ser vistas nas laterais da roda giratória. As seções de sustentação, corte, estiramento, resfriamento e lançamento das rodas giratórias são todas fixadas às formas de moldagem por sopro. À medida que os moldes giram ao redor da roda, eles são manuseados com cuidado.

-

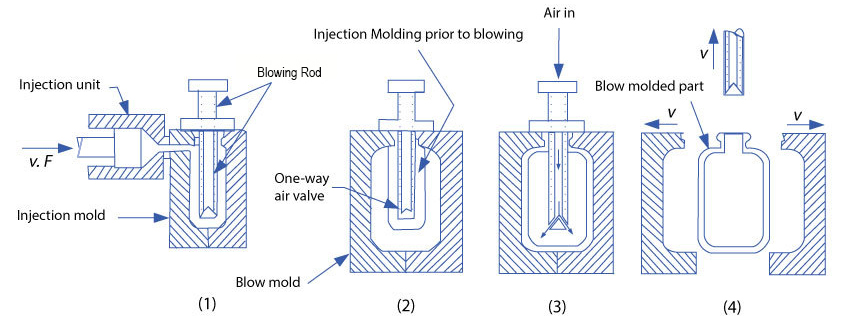

Moldagem por injeção e sopro

Primeiro, o plástico é derretido e misturado para criar a alça de moldagem por sopro e infusão. Para isso, são utilizadas uma extrusora de parafuso e um plastificador, ambos comumente utilizando um tipo específico de parafuso. Este método é comparável ao processo de expulsões irregulares. A principal diferença é que ele utiliza um molde com uma haste de metal no meio.

Essas hastes de metal podem girar ou rotacionar porque suas bases são compartilhadas. Três peças, cada uma representando uma etapa do processo de moldagem por sopro, compõem cada haste. A haste de metal é colocada na pré-forma assim que o lote é concluído. Um dos dois baldes do executor é fixo, enquanto o outro é móvel. Após o líquido ser bombeado, o plástico é resfriado até a consistência adequada para garantir que mantenha sua forma.

A forma final da pré-forma é então obtida inserindo-a em um novo conjunto de moldes. As peças são moldadas por sopro de ar na segunda etapa do processo de moldagem por injeção e sopro. Dependendo do tamanho, o plástico precisa esfriar antes que a forma possa ser liberada. A etapa de abertura, que abre o molde para liberar o produto, marca o fim do processo de moldagem por injeção. Algumas máquinas de moldagem por injeção podem ter peças adicionais. As etapas subsequentes envolvem processos adicionais, incluindo moldagem, revestimento e aquecimento ou resfriamento adicional.

-

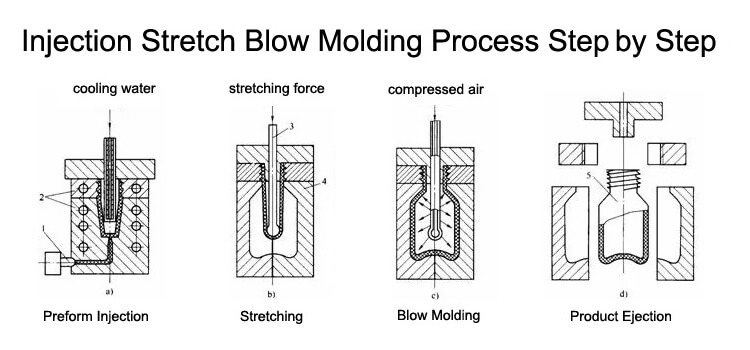

Moldagem por sopro e estiramento

A moldagem por sopro e estiramento também é conhecida como moldagem por sopro e injeção e estiramento. Três processos necessários também são combinados nesta preparação, juntamente com uma etapa adicional anterior ao processo de moldagem por sopro. Na moldagem por sopro e estiramento, a pré-forma é feita despejando plástico fundido ou amolecido em um molde com uma haste de metal no meio. A pré-forma é então colocada dentro do molde, onde o processo de moldagem por sopro a moldará.

A pré-forma deve primeiro ser esticada ou estendida até um tamanho predeterminado com uma ferramenta especializada antes de ser inflada. Após o estiramento, o plástico se decompõe ou amolece antes de continuar a se esticar para assumir a forma final do produto. Após o resfriamento e a moldagem, o produto é preparado para a liberação. Além do plástico, a moldagem por estiramento e sopro pode produzir diversos materiais. Ela também pode ser estendida usando uma máquina chamada máquina de moldagem por extrusão e sopro.

Uma ferramenta pode ser usada para empurrar e estender o formato de plástico macio. A moldagem por sopro e estiramento é usada principalmente para produzir produtos esticando o plástico em duas direções diferentes.

-

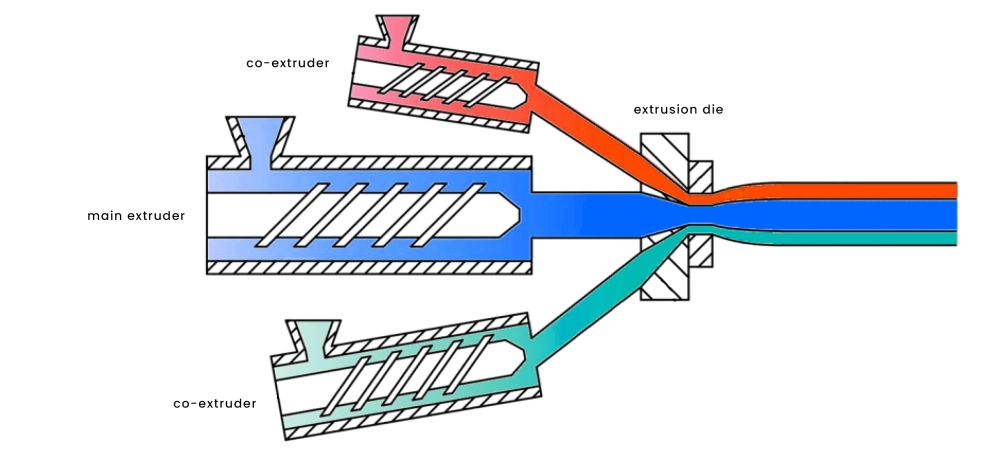

Coextrusão Moldagem por sopro

Quando se exige alta resistência, mantendo-se baixos custos e alta rigidez, utiliza-se a moldagem por coextrusão e sopro. O processo envolve a combinação de diferentes tipos de plástico para criar produtos, reunindo e organizando o plástico fundido de diferentes fontes em uma seção especial chamada de coextrusão cabeça, que é semelhante a uma máquina coletora. O material fundido é forçado através de um molde com inúmeras aberturas por vários cilindros que pressionam a cabeça de coextrusão, e o procedimento padrão de moldagem por sopro é retomado assim que o parison multicamadas é formado.

Vantagens da moldagem por sopro

1. Produção com boa relação custo-benefício

A moldagem por sopro exige menos pressão. Como resultado, o equipamento é barato. Abrir um molde fechado para produzir fios externos ou peças grandes e divisíveis agora é mais simples e barato. Além disso, essa tecnologia reduziu os custos com mão de obra.

2. Versatilidade em design e tamanho

A maioria dos recipientes plásticos para líquidos específicos atualmente disponíveis no mercado passou por esse processo. Na verdade, o uso generalizado da engenharia permitiu que engenheiros desenvolvessem uma vasta gama de projetos e aplicações por vários motivos importantes.

3. Produtos leves com múltiplos métodos de produção

Além disso, ele oferece suporte a uma variedade de técnicas de produção e expandiu a capacidade de produção, permitindo fornecedores e fabricantes de tráfego Produzir mais coisas em menos tempo. Diversas técnicas são utilizadas na moldagem por sopro para produzir produtos acabados. Ao forçar os materiais através de um longo tubo durante a fabricação, a moldagem por sopro auxilia as empresas a fornecer uma ampla gama de produtos. Os plásticos fundidos são injetados no molde de sopro em vez de forçados através do disco. Ao alterar projetos e se aproximar da automação total, esse desenvolvimento continua a aprimorar essas técnicas de produção.

4. Espessura de parede consistente

Um dos benefícios da moldagem por sopro é o uso de máquinas. Graças ao seu processo preciso, garante-se o encaixe perfeito dos componentes e ajuda-se a produzir produtos com o mínimo de desperdício, o que aumenta a produtividade.

5. Tempos de ciclo rápidos

Ao permitir que as empresas produzam uma vasta gama de produtos plásticos para atender às demandas dos consumidores, a moldagem por sopro transformou completamente a indústria de manufatura. A alta produtividade e a velocidade de fabricação desse método de produção de plástico são resultados notáveis.

Aplicações da moldagem por sopro

Diversos negócios utilizam moldagem por sopro. Muitos objetos do cotidiano são fabricados por meio desse método. Abaixo, apresentamos uma lista de produtos e setores comuns que utilizam a moldagem por sopro com sucesso.

- Recipientes e garrafas: Garrafas de plástico e recipientes para alimentos, cosméticos, utensílios domésticos e peças de veículos são feitos por meio de moldagem por sopro.

- Componentes do carro: Muitos componentes automotivos são fabricados utilizando a técnica de moldagem por sopro, que produz peças grandes, robustas e leves. Exemplos incluem contêineres de armazenamento, tanques de combustível e materiais de embalagem. Tambores plásticos, galões e outros recipientes para armazenamento e transporte de líquidos são fabricados utilizando o método de moldagem por sopro.

- Artigos domésticos: Uma variedade de produtos domésticos, como baldes e produtos de limpeza.

- Objetos ocos: Um método de duas etapas é usado para criar as construções ocas de tambores de rua típicos e cones de trânsito. Este equipamento de segurança essencial deve ser fácil de ser utilizado por policiais e trabalhadores de rua ao tentar controlar multidões.

- Outros produtos de segurança rodoviária: Além dos tanques de água, a moldagem por sopro é usada para fazer barreiras cheias de água, cercas, baldes de chuva, banheiros portáteis, tambores de anel duplo, tanques IBC, caiaques, câmaras de ar solares e outras coisas.

Defeitos comuns de moldagem por sopro e soluções

1. Marcas de afundamento e alargamento

Um problema é indicado por marcas de afundamento, que aparecem como pequenos amassados ou depressões na superfície do item moldado. Elas ocorrem quando o material esfria em um ritmo diferente.

Solução:

Altere a configuração estendendo o período de resfriamento ou reduzindo a temperatura de acondicionamento dos itens. Certifique-se de que haja algum peso para suportar a mudança gradual da textura. O produto se beneficiará disso, pois diminuirá as marcas de afundamento e promoverá um resfriamento uniforme.

2. Bolhas de ar ou vazios

Esses problemas ocorrem quando o ar fica preso em um material, dando a impressão de danos ou falhas no produto final. Às vezes, são chamados de vazios ou bolhas.

Solução:

Para melhorar o fluxo da textura e evitar isso, aumente a temperatura do molde. Além disso, aumentar a força do impacto aumenta a possibilidade de discussão. A forma também deve ter ventilação adequada.

3. Acabamento superficial ruim

Um acabamento de piso abaixo da média ou irregular pode reduzir a qualidade geral do produto final e torná-lo menos atraente.

Solução:

O formato permanecerá liso e limpo com limpeza regular. Para um resultado mais consistente e uniforme, considere modificar as configurações de pressão e temperatura.

4. O Problema da Torção de Parison

Durante a torção por extrusão, um tubo de plástico se torce em vez de permanecer reto. O produto pode não ficar consistente ou no formato correto, de acordo com a conclusão.

Solução:

Alterando a temperatura na qual o parison é ejetado, a torção pode ser corrigida. O parison pode manter sua forma melhor se a temperatura for reduzida.

5. Problemas com classificação

As bolhas aparecem como caroços na superfície do produto. Certifique-se de que o plano seja simples de seguir. O motivo mais comum é o calor excessivo.

Solução:

Modifique a temperatura do molde ou o tempo de sopro. Certifique-se de que o tecido tenha esfriado o suficiente antes do acabamento para evitar queimaduras.

Maneiras de escolher a técnica correta de moldagem por sopro

- Volume de produção

- Determinar as necessidades de espessura da parede

- Compare custos e ROI

- Consulte fabricantes experientes

- Considere a compatibilidade do material

- Observe a complexidade da peça

Moldagem por sopro vs. moldagem rotacional

Existem duas técnicas distintas para a criação de objetos plásticos ocos: moldagem por sopro e rotomoldagem. Seus objetivos e métodos de operação, no entanto, são muito diferentes. O processo de moldagem por sopro envolve o aquecimento da forma plástica e a utilização de pressão de ar para inflá-la dentro de um molde. Essa técnica é perfeita para a produção rápida de um grande número de produtos finos e idênticos, como garrafas e recipientes. Como o processo é mais rápido e automatizado, a produção de grandes quantidades de produtos é mais barata. No entanto, oferece menos flexibilidade de projeto e menor controle sobre a espessura da parede.

O método fundamental de moldagem rotacional, Frequentemente conhecida como rotomoldagem, envolve o vazamento de pó plástico em um molde vazio. Em seguida, o molde é aquecido e girado em duas direções para garantir que o interior seja revestido uniformemente. O design é excelente para a produção de objetos vazios grandes, complexos e duráveis, como conjuntos de playground, tanques e recipientes especiais. É preferível para níveis de produção pequenos a intermediários, pois oferece boa qualidade e possibilidades flexíveis, apesar de ser mais lento e exigir mais mão de obra. Como cada técnica tem seus próprios benefícios, a decisão é influenciada por uma série de fatores, incluindo a complexidade do item, o material utilizado, o volume de produtos que você precisa fabricar e sua situação financeira.

Conclusão

JACKWIN, seu parceiro de fabricação, pode desenvolver produtos de segurança no trânsito adaptado às necessidades do seu negócio. Manter os mais altos padrões de qualidade em todo o seu processo de fabricação é o nosso objetivo. Comprometemo-nos a avaliar o progresso do materiais e produtos acabados, desde o início do projeto até a sua conclusão. Você pode contar conosco para simplificar seus complexos registros de fabricação. É hora de obter seu citar hoje!

-80x69.png)