Выдувное формование пластика часто используется для создания предметов повседневного обихода, таких как большие промышленные резервуары, автомобильные детали, бутылки для мыла и воды и т. д. индивидуальные барьеры и барабаныВ процессе выдувного формования нагретая пластиковая трубка раздувается подобно воздушному шару, пока не примет форму формы, создавая точное и эффективное полое изделие. В этой статье мы подробно рассмотрим процесс выдувного формования, включая различные его варианты, используемые материалы, преимущества и рекомендации по выбору оптимального метода для ваших индивидуальных потребностей.

Что такое выдувное формование?

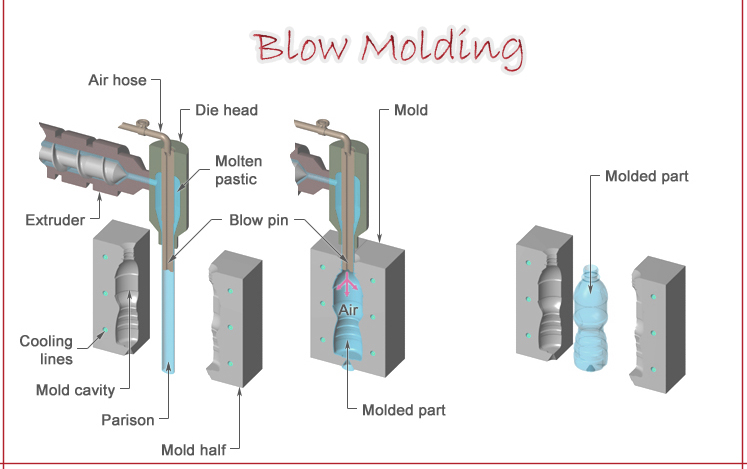

Полые пластиковые детали могут быть изготовлены, отформованы и собраны методом выдувного формования. Например, выдувное формование используется для получения полых деталей в стеклянных бутылках. Пластиковая трубка, также известная как заготовка или преформа, нагревается и раздувается в процессе выдувного формования. Заготовка помещается между двумя формами для придания трубке нужной формы. Затем трубка растягивается, чтобы придать ей форму формы и уменьшить толщину стенок. После охлаждения, запуска и формования методом выдува изделие готово к добавлению других компонентов.

Процесс выдувного формования пластика шаг за шагом

В процессе выдувного формования материалы нагреваются и расплавляются, смешиваются, формуются, охлаждаются, а затем извлекается готовое изделие. Другие методы, такие как нагрев, добавление химикатов и нанесение красителей, могут использоваться в различных процессах производства или сборки оборудования. Конструкция и назначение готового изделия объясняют эти дополнительные формы. Ниже перечислены этапы процесса выдувного формования:

-

Шаг 1: Подготовка пластикового материала

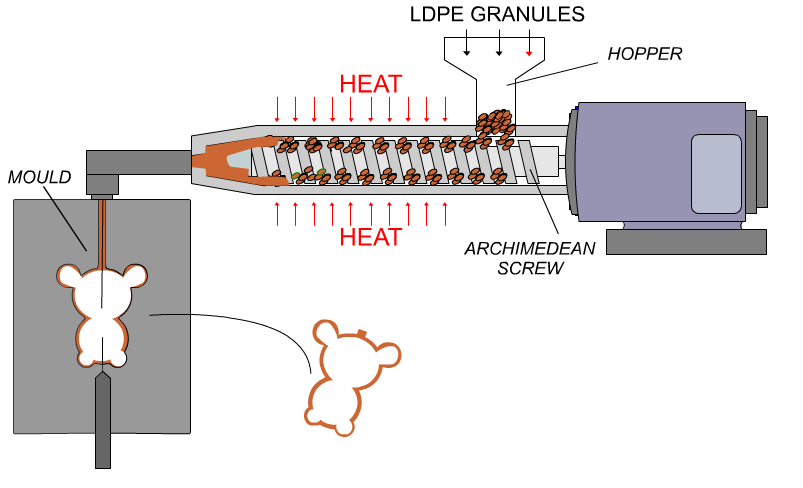

Подача пластика — важнейший этап процесса выдувного формования. Пластик обычно формуется с помощью гранулятора. С помощью вакуумных насосов гранулы перемещаются из больших мешков или контейнеров в контейнеры для хранения или для сбора загрязнений. Скорость подачи материалов в пластификатор или экструдер регулируется вращающимся питателем, расположенным в нижней части силосов. Этот метод предполагает перемещение хранящихся гранул в контейнер экструдера с помощью сжатого воздуха. Поскольку пластиковые гранулы можно транспортировать непосредственно из больших мешков или контейнеров в экструдер с использованием совершенно разных технологий, отпадает необходимость в отдельной системе подачи.

-

Шаг 2: Плавление пластика

Перед подачей в машину пластиковая смола нагревается и обрабатывается, делая её пластичной и мягкой. Цилиндр экструдера окружён электрическими нагревательными элементами, которые помогают повысить температуру до точки плавления пластика. Шнек экструдера состоит из нескольких частей, каждая из которых выполняет определённую функцию. Это включает в себя общий уход, сжатие, дозирование и подачу пластика. Функция шнека экструдера заключается в эффективном перемешивании и сжатии пластика для обеспечения равномерной экструзии.

-

Шаг 3: Формирование Парисона

Выдавливание заготовки, также известное как инфузия преформы, подготавливает заготовку или преформу к растяжению или формованию. Распространенные методы включают прессование пластика в заранее заданную форму или его выдавливание через форму.

-

Шаг 4: Подготовка формы

Форма состоит из двух секций. Форма заполняется заготовкой. Детали формы удерживают заготовку внутри полости.

-

Шаг 5: Размещение и фиксация заготовки

Закрепление или «зажим» — это процесс использования элемента для удержания заготовки на месте. За исключением одного отверстия, через которое обычно поступает воздух, торцы заготовки герметично запечатаны.

-

Шаг 6: Выдувное формование

Оборудование, зажимающее или фиксирующее преформу, удерживает её на месте. За исключением одного отверстия, через которое часто поступает воздух, все отверстия формы практически герметичны. Процесс, посредством которого пластик принимает форму, называется раздувом или формованием с раздувом. В результате профиль расширяется до тех пор, пока не обретает форму ведра.

-

Шаг 7: Охлаждение и затвердевание

Следующий этап — процесс охлаждения. Скорость охлаждения пластика после удара о ведро часто определяет размер конечного продукта. Форма раскрывается, и после охлаждения предмет высвобождается.

-

Шаг 8: Извлечение и обрезка продукта

Большинство выдувных формовочных машин оснащены такими функциями, как обрезка и удаление излишков пластика с кромок, например, с деталей, удерживающих преформу. В редких случаях сверху и снизу изделия, особенно в местах нагнетания воздуха, образуются линии. Этот материал загибается на кромку. Чтобы сократить количество отходов, некоторые системы собирают, измельчают и возвращают излишки материала обратно в машины, которые их используют.

-

Шаг 9: Проверка на герметичность

Одним из распространённых методов оценки качества бутылок и упаковочных материалов является тест на пролив. Затем, контролируя вес бутылки, прибор определяет, проникает ли дым в ёмкость или выходит из неё. Емкость утилизируется, а пролив в случае его возникновения убирается.

Основные материалы, используемые при выдувном формовании пластиковых изделий

- Полиэтилен (ПЭ)

- Полиэтилен высокой плотности (HDPE)

- Полиэтилен низкой плотности (ПНП)

- Полипропилен (ПП)

- Полиэтилентерефталат (ПЭТ)

- Поливинилхлорид (ПВХ)

- Полистирол (ПС)

- Акрилонитрилбутадиенстирол (АБС)

- Поликарбонат (ПК)

- Термопластичные эластомеры (ТПЭ)

- Нейлон (полиамиды, ПА)

- Инженерные смолы

- Биоразлагаемые пластики

Какие существуют виды выдувного формования?

Существует четыре основных типа выдувного формования. Они различаются по способу изготовления заготовки или преформы. Термин «заготовка» обычно ассоциируется с конкретным процессом, известным как экструзионно-выдувное формование, тогда как «преформа» описывает нагретую пластиковую трубку. Примеры различных методов выдувного формования включают в себя:

-

Экструзионно-выдувное формование

Популярные способы выполнения процесса экструзионно-выдувного формования.

-

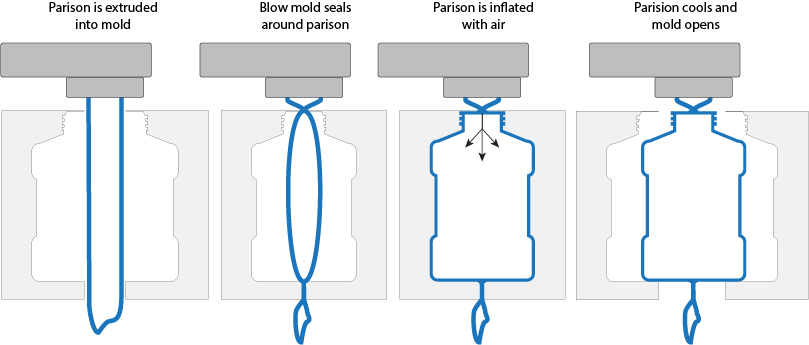

Непрерывное выдувное формование

Нагретая пластиковая деталь, называемая заготовкой, выталкивается из формы, которая в процессе экструзионно-выдувного формования образует вокруг неё две герметично закрытые детали заданной длины. В то время как заготовка приходит к определённому результату, противоположный результат корректируется в соответствии с ходом диалога.

Заготовка показана в увеличенном виде в сжатом виде. Горячий жидкий пластик охлаждается при контакте с часто холодными трубками. После стабилизации размеров изделие извлекают из формы. Способ формирования пластика в трубку (называемого заготовкой) различает два основных типа выдувного формования. Изделия изготавливаются двумя различными методами выдувного формования.

Пластиковые изделия небольшого и среднего размера производятся методом непрерывного выдувного формования. Он проще в использовании и менее затратен. Более крупные изделия следует изготавливать из пластика подходящей толщины и плавкости.

-

Непрерывная экструзия с выдувом

Другой метод, используемый для производства термочувствительных полимеров, таких как ПВХ, непрерывная экструзия Выдувное формование; это часто применяется для предотвращения провисания, которое может снизить качество изделия. При этом методе заготовка непрерывно выталкивается из инструмента. Смешивание полимеров — непрерывный процесс. После выдавливания заготовки заготовки её концы обрезаются до нужного размера.

Способ сборки этих формовых элементов зависит от конструкции и порядка форм. Другой тип, который может быть как вертикальным, так и горизонтальным, — это поворотное колесо. В этом типе на боковых поверхностях вращающегося колеса можно увидеть особые формы. Удерживающие, режущие, растягивающие, охлаждающие и пусковые секции вращающихся колес прикреплены к выдувным формам. При движении форм по кругу с ними следует обращаться осторожно.

-

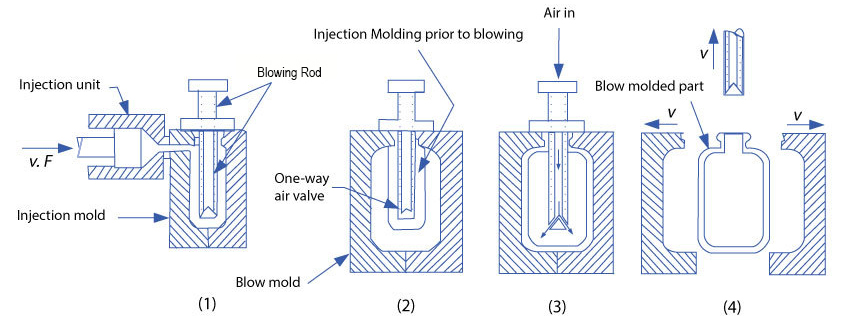

Инжекционно-выдувное формование

Сначала пластик расплавляется и смешивается для создания ручки методом инфузионно-выдувного формования. Для этого используются шнековый экструдер и пластификатор, которые обычно используют определённый тип шнека. Этот метод сравним с процессом неравномерного выдавливания. Основное отличие заключается в использовании формы с металлическим стержнем посередине.

Эти металлические стержни могут вращаться, поскольку у них общее основание. Каждый столб состоит из трёх деталей, каждая из которых представляет собой этап процесса выдувного формования. Металлический стержень помещается в преформу после завершения партии. Один из двух вёдер на преформере неподвижен, а другой подвижен. После закачки жидкости пластик охлаждается до нужной консистенции, что гарантирует сохранение формы.

Затем преформе придаётся окончательная форма путём её помещения в новый комплект пресс-форм. На втором этапе процесса литья под давлением детали выдуваются воздухом. В зависимости от размера пластик должен остыть, прежде чем можно будет извлечь форму. Этап открытия формы для извлечения изделия знаменует собой завершение процесса литья под давлением. Некоторые машины для литья под давлением могут иметь дополнительные детали. Последующие этапы включают дополнительные процессы, включая формование, нанесение покрытия и дополнительный нагрев или охлаждение.

-

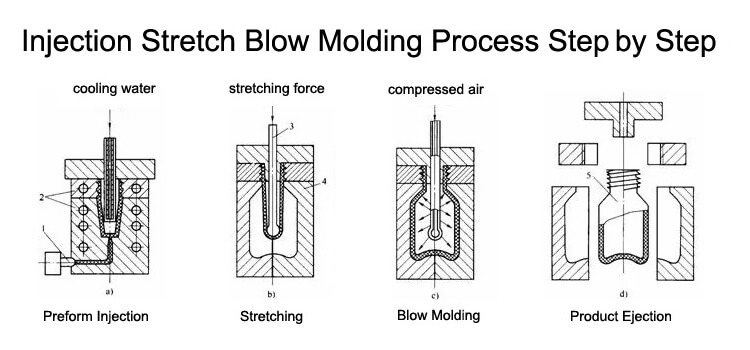

Выдувное формование с вытяжкой

Формование с вытяжкой и раздувом также известно как инжекционно-выдувное формование с вытяжкой. Этот процесс подготовки также включает в себя три необходимых процесса, а также дополнительный этап, предшествующий формованию с выдувом. При формовании с вытяжкой и раздувом преформа изготавливается путем заливки расплавленного или размягченного пластика в форму с металлическим стержнем посередине. Затем преформа помещается в форму, где процесс выдува придаёт ей нужную форму.

Прежде чем надувать преформу, её необходимо растянуть или удлинить до заданного размера с помощью специального инструмента. После растяжения пластик размягчается или размягчается, а затем продолжает растягиваться, принимая форму конечного изделия. После охлаждения и завершения формования изделие готово к выпуску. Помимо пластика, методом формования с раздувом и вытяжкой можно производить различные материалы. Вытягивание также можно осуществлять с помощью машины, называемой экструзионно-выдувной машиной.

Для выдавливания и растяжения мягкого пластика можно использовать специальный инструмент. Формование с раздувом и вытяжкой чаще всего используется для производства изделий путём растяжения пластика в двух разных направлениях.

-

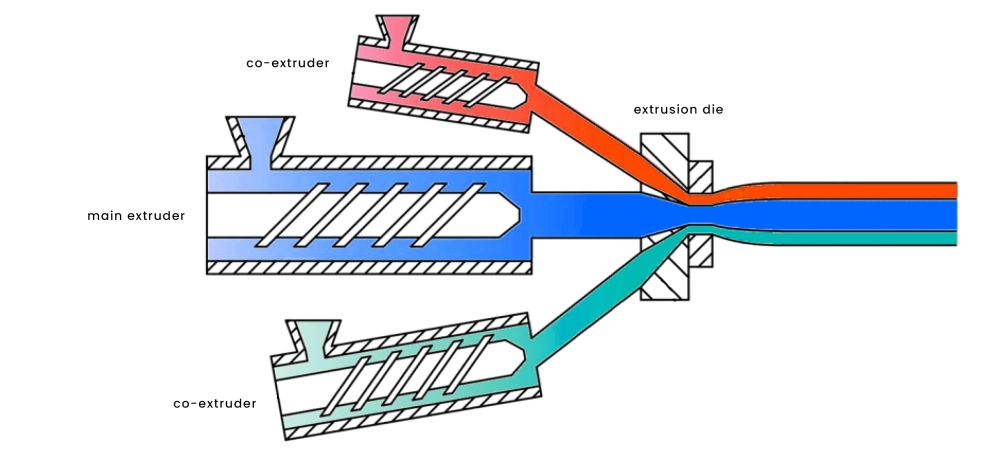

Коэкструзия Выдувное формование

Когда требуется высокая прочность при сохранении низкой стоимости и высокой жёсткости, применяется коэкструзионно-выдувное формование. Этот процесс включает в себя комбинирование различных видов пластика для создания изделий путём сбора и размещения расплавленного пластика из разных источников в специальной секции, называемой соэкструзия Головка, похожая на пресс-форму. Расплавленный материал продавливается через форму с многочисленными отверстиями посредством различных толкателей, надавливающих на головку соэкструзии, и после формирования многослойной заготовки возобновляется стандартная процедура выдувного формования.

Преимущества выдувного формования

1. Экономически эффективное производство

Для выдувного формования требуется меньшее давление. Как следствие, оборудование обходится дешевле. Открытие закрытой формы для производства внешних нитей или крупных разборных деталей теперь проще и дешевле. Кроме того, эта технология снизила трудозатраты.

2. Универсальность дизайна и размеров

Большинство пластиковых контейнеров для определённых жидкостей, представленных в настоящее время на рынке, прошли эту обработку. Фактически, широкое распространение инженерных решений позволило инженерам разработать широкий спектр проектов и приложений по нескольким веским причинам.

3. Легкие изделия с различными методами производства

Кроме того, он поддерживает ряд производственных технологий и имеет расширенные производственные мощности, что позволяет поставщики и производители трафика Для производства большего количества изделий за меньшее время. В выдувном формовании используется несколько технологий для производства готовых изделий. Продавливая материалы через длинную трубку в процессе производства, выдувное формование позволяет компаниям выпускать широкий ассортимент продукции. Расплавленный пластик впрыскивается в выдувную форму, а не продавливается через диск. Благодаря изменению конструкции и приближению к полной автоматизации, это развитие продолжает совершенствовать эти производственные технологии.

4. Постоянная толщина стенок

Одним из преимуществ выдувного формования является использование машин. Благодаря точности процесса, оно гарантирует идеальную подгонку деталей и позволяет производить продукцию с минимальным количеством отходов, что повышает производительность.

5. Короткие циклы

Выдувное формование полностью преобразило обрабатывающую промышленность, позволяя компаниям производить широкий ассортимент пластиковых изделий для удовлетворения потребительского спроса. Высокая производительность и скорость производства – заслуживающие внимания преимущества этого метода.

Применение выдувного формования

Выдувное формование применяется во многих отраслях. Многие предметы повседневного обихода изготавливаются методом выдувного формования. Ниже представлен список распространённых товаров и отраслей, где успешно применяется выдувное формование.

- Контейнеры и бутылки: Пластиковые бутылки и контейнеры для еды, косметика, предметы домашнего обихода и детали транспортных средств изготавливаются методом выдувного формования.

- Компоненты автомобиля: Многие автомобильные компоненты изготавливаются методом выдувного формования, позволяющим получать крупногабаритные, прочные и лёгкие детали. Примерами служат контейнеры для хранения, топливные баки и упаковочные материалы. Пластиковые бочки, канистры и другие контейнеры для хранения и транспортировки жидкостей изготавливаются методом выдувного формования.

- Предметы домашнего обихода: Ассортимент товаров для дома, таких как ведра и чистящие средства.

- Полые предметы: Для создания полых конструкций используется двухэтапный метод типичные уличные барабаны и дорожные конусыЭто необходимое оборудование безопасности должно быть простым в использовании для полиции и работников уличных служб при контроле толпы.

- Другие продукты для обеспечения безопасности дорожного движения: Помимо резервуаров для воды, выдувное формование используется для изготовления водонаполненные барьеры, заборы, дождевые ведра, переносные туалеты, двойные бочки, баки IBC, байдарки, солнечные надувные камеры и многое другое.

Распространенные дефекты выдувного формования и их решения

1. Утяжины и скосы

О проблеме свидетельствуют утяжины, которые выглядят как крошечные вмятины или углубления на поверхности отформованного изделия. Они возникают, когда материал остывает с разной скоростью.

Решение:

Измените условия, увеличив время охлаждения или снизив температуру, при которой собираются предметы. Убедитесь, что имеется вес, который будет поддерживать постепенное изменение текстуры. Это пойдет на пользу продукту, поскольку уменьшит количество вмятин и обеспечит равномерное охлаждение.

2. Воздушные пузырьки или пустоты

Эти проблемы возникают, когда в материал попадает воздух, создавая видимость повреждений или дефектов в конечном продукте. Иногда их называют пустотами или пузырями.

Решение:

Для улучшения текучести текстуры и предотвращения этого повысьте температуру формы. Кроме того, увеличение силы удара увеличивает вероятность обрушения. Форма также должна иметь достаточную вентиляцию.

3. Плохое качество поверхности

Некачественная или неровная отделка пола может снизить общее качество конечного продукта и сделать его менее привлекательным.

Решение:

Форма останется гладкой и чистой при регулярной чистке. Для более равномерного и плавного результата попробуйте изменить настройки давления и температуры.

4. Проблема закручивания Парисона

В процессе экструзии пластиковая трубка скручивается, а не остаётся прямой. Согласно заключению, продукт может быть неоднородным или иметь неправильную форму.

Решение:

Изменяя температуру выгрузки заготовки, можно зафиксировать скручивание. Заготовка может лучше сохранять форму при понижении температуры.

5. Проблемы с рейтингом

На поверхности продукта появляются комки. Убедитесь, что план приготовления прост и понятен. Наиболее распространённая причина — слишком высокая температура.

Решение:

Измените температуру формы или время выдува. Убедитесь, что ткань достаточно остыла перед окончательной обработкой, чтобы избежать пригорания.

Как выбрать правильную технику выдувного формования

- Объем производства

- Определить необходимую толщину стенок

- Сравните затраты и рентабельность инвестиций

- Проконсультируйтесь с опытными производителями

- Учитывайте совместимость материалов

- Соблюдайте сложность детали

Выдувное формование против ротационного формования

Существует два различных метода создания полых пластиковых изделий: выдувное формование и ротационное формование. Однако их цели и методы работы существенно различаются. Процесс выдувного формования включает нагревание пластиковой формы и последующее нагнетание воздуха в форму. Этот метод идеально подходит для быстрого производства большого количества тонких, идентичных изделий, таких как бутылки и контейнеры. Благодаря более высокой скорости и автоматизации процесса, производство больших партий изделий обходится дешевле. Тем не менее, он обеспечивает меньшую гибкость проектирования и меньший контроль толщины стенок.

Фундаментальный метод ротационное формование, Метод ротационного формования, часто известный как ротационное формование, заключается в заливке пластикового порошка в пустую форму. После этого форма нагревается и вращается в двух направлениях, чтобы гарантировать равномерное покрытие внутренней поверхности. Эта конструкция отлично подходит для производства крупных, сложных и прочных пустых изделий, таких как игровые комплексы, резервуары и специальные контейнеры. Этот метод предпочтителен для небольших и средних объемов производства, поскольку обеспечивает высокое качество и гибкость, несмотря на более медленный процесс и большую трудоемкость. Поскольку каждый метод имеет свои преимущества, выбор зависит от ряда факторов, включая сложность изделия, используемый материал, объем производства и ваше финансовое положение.

Заключение

ДЖЕКВИН, ваш производственный партнер, может разработать продукты безопасности дорожного движения адаптируется к требованиям вашего бизнеса. Наша цель — поддерживать высочайшие стандарты качества на протяжении всего вашего производственного процесса. Мы обязуемся следить за ходом работ. материалы и готовой продукции от начала проекта до его завершения. Вы можете положиться на нас, мы оптимизируем ваши сложные производственные записи. Время получить цитировать сегодня!

-80x69.png)